-

一体化压铸产业链全解析

糖芯儿 / 06月11日 13:05 发布

轻量化和低碳化是汽车向“节能减排”方向发展的关键,当前实现车身减重成为各大汽车厂商发展的核心目标之一。

一体化压铸是汽车轻量化的重要途径。早在2020年,特斯拉率先在ModelY上成功研制一体化压铸后地板总成,实现制造成本降低40%,引领全球一体化压铸大趋势。

从国内整车厂实际落地情况来看,多家车企已将一体化压铸从技术验证阶段推向规模化生产。蔚来、小鹏、问界、理想、小米等头部新势力品牌相继引入一体化压铸技术。

需求端来看,2025年有望成为一体化压铸规模化的加速之年。

本文重点解析一体化压铸产业链核心环节。

01

一体化压铸概览

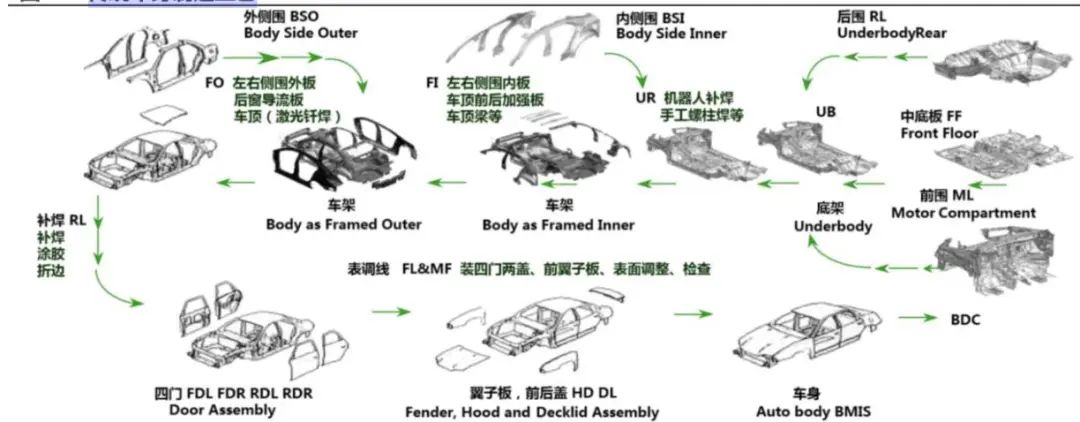

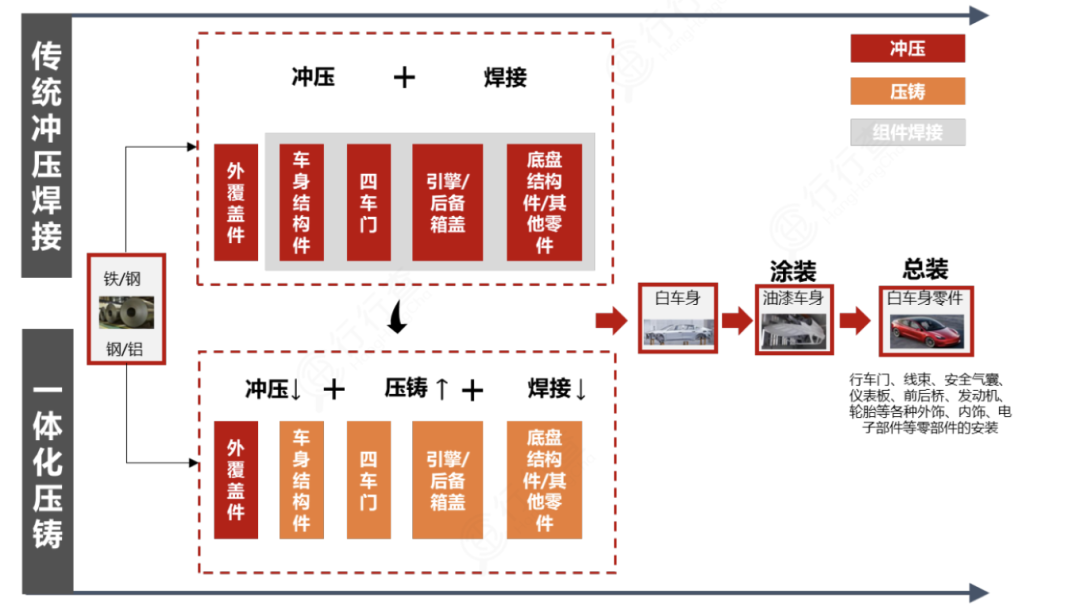

传统车身核心制造工艺主要是冲压+焊接,即先用压力机生产小零件,再将车身结构件如车身横梁、骨架等数百种零件进行数千次焊接进行连接,生产时间较长。

传统车身制造工艺:

一体化压铸颠覆传统冲压及焊接工艺,引领新一轮制造革命。

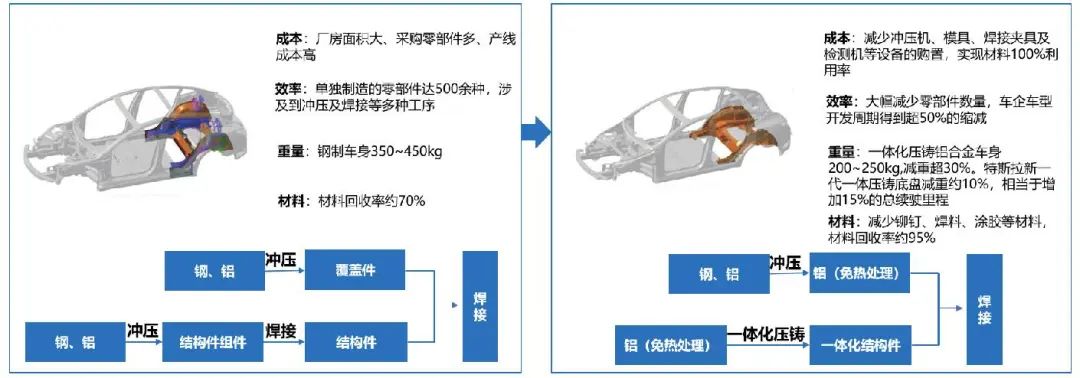

相较传统工序,一体化压铸的核心在于将多个传统冲压、焊接的零部件整合为一个大型铸件,以减少零件数量、简化装配流程、提高车身刚性和轻量化水平。

例如,特斯拉ModelY的后地板采用一体化压铸技术后,零件数量从70多个减少到1~2个,重量减轻30%。

一体化压铸在成本、效率、重量、材料等方面优于传统压铸:

资料来源:《一体化压铸技术发展与应用研究》,乔侠、行行查

资料来源:《一体化压铸技术发展与应用研究》,乔侠、行行查02

一体化压铸产业链

一体化压铸技术产业链上游由免热处理铝合金材料厂商、压铸机和压铸模具厂商组成,中游是第三方压铸厂和自建产线的整车厂,下游直接对接主机厂。

产业核心壁垒在于模具、设备、材料、工艺。

一体化压铸材料端

考虑到大件经过热处理容易变形,一体化压铸需要用到免热处理材料。

免热处理材料依赖压铸本身得到良好性能,在压铸过程中需要精准控制真空度、温度、压射速度等各项参数。

从行业格局来看,材料端格局好于压铸端。

在免热铝合金材料环节,目前全球仅莱茵菲尔登、美国铝业以及立中拥有专利,立中集团是国内唯一,孙公司保定隆达铝业于2020年取得免热材料专利证书(LDHM-02免热处理合金材料),保护时间为20年。

特斯拉自研Al-Si系免热铝合金材料,适配一体化压铸工艺实现量产。

Al-Si系免热铝合金材料能够避免热处理导致大尺寸压铸件形变的问题,同时在综合成本、铸造性能、供应商资源等方面更具优势。

国内厂商陆续通过专利授权+自主研发+校企合作方式跟进。帅翼驰、蔚来、华人运通&上海交大、广东鸿图&中铝苏州研究院、顺等也都宣布具备了免热处理铝合金材料开发能力。此外,顺博合金、今飞凯达、春兴精工、万丰奥威等厂商也在加速布局材料相关领域。

压铸机设备

压铸机是在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的一系列工业铸造机械。

大型一体化压铸件由于尺寸大、浇注金属液多,模具承受的压力也相应增大。因此,需要大型压铸机提供足够的锁模力(通常在6000吨以上),以保证模具的稳定性和铸件的成型质量。

大型压铸机:9000T以上+两板机+冷室压铸机为设备行业发展趋势。

9000T:特斯拉引领压铸机设备进入9000T时代,力劲(12000T,16000T开发中)、伊之密(9000T)、海天金属(8800T)、布勒(9200T)、意德佩雷斯(11000T)等头部设备上均已具备9000T级别制造能力,并逐步开启万吨级压铸机设备研发。

从分类来看,压铸机一般分为即冷室压铸机和热室压铸机,其中冷室压铸机占据国内主要市场。

冷室压铸机:在国内存量冷室压铸机企业市场份额中,力劲科技以近50%的市场份额排名第一;其次是伊之密,市占率为14%;东芝机械、东洋、瑞士布勒分别占比8%、5%、3%。排名前列的力劲科技和伊之密与其他企业差距较大,存在明显竞争优势。

此外,常青股份、长华集团、亚通精金等也在加速布局一体化压铸产品超大型压铸机。

一体化压铸简化生产程序:

资料来源:民生证券

压铸模具

模具端是产业链关键壁垒环节,具备较高的技术难度,模具的成本高昂也构成一定的资金壁垒。

行业定制化程度高,在高定制化要求下,一般都是采用订制的方式接受订单,设计方案复用水平较低,一般第二款模具就需要重新进行开发。

超大型压铸模具的开发周期在150-180天,传统压铸模具的成本不超过400万,超大型压铸模具的成本普遍在千万以上。目前头部模具供应商已超前配备12000T-20000T研发能力。

根据压铸杂志介绍,国内压铸模具竞争格局较分散,主因压铸模具基本为非标产品,难以形成规模效应。国内有产品供应的一体化模具厂商主要有塞维达、臻至、广州型腔和合力科技等。早在2022年,国内首套6800T超大型一体化铝合金压铸结构件模具在鸿图科技成功试制,该模具就是由广州型腔模具自主研制,重量超过140T,胜利精密参股广州型腔模具公司;极氪009的一体式压铸后端铝车身的压铸模具由宁波赛维达提供。此外,旭升集团、瑞鹄模具等从模具起家,也具有模具相关能力。

由于当前超大型模具技术壁垒较高,较少模具厂商具有超大型一体化模具生产能力,近乎所有Tier1厂商采用外购模具模式,因此当前模具市场呈现高端缺乏,以及低端竞争激烈的格局。

一体化压铸生产

当前大型一体化压铸件生产模式由主机厂与压铸厂两类主体构成。

外资压铸企业:在大型、精密、复杂压铸件设计制造方面的技术优势保持核心竞争力,如华域皮尔博格以及特斯拉超级工厂开发大型一体化压铸技术等。

国内整车厂商:附属压铸企业通常为大型汽车集团指定汽车零部件试制基地和生产企业,如一汽铸造有限公司、东风(十堰)有色铸件有限公司。

独立压铸企业:以其技术研发优势、产品质量优势、全方位服务优势等市场竞争力在汽车零部件细分领域形成一定的竞争优势,与下游客户建立了长期稳定的合作关系,如爱柯迪、旭升集团等。

主机厂

主机厂自研即主机厂直接采购压铸机、模具和材料等物料,通过自建工厂生产压铸件。该模式以特斯拉、沃尔沃、长安、长城等为代表。

当前头部主机厂密集导入一体化压铸平台,整车厂轻量化设计正从分体件压铸向大型结构件一体化压铸快速迈进。

从整车厂实际落地情况来看,国内多家车企已将一体化压铸从技术验证阶段推向规模化生产。

主机厂模式中,部分企业通过内置工厂模式实现。如长城&极氪配套力劲、一汽&长安配套伊之密,一汽铸造引入9000t压铸机实现中后地板一体化压铸并应用量产,长安汽车采用类似路径。

另一部分主机厂选择新建专用车间,特斯拉通过自建全链条产能占据技术主导地位,小鹏联合广东鸿图开发“扶摇”架构铝压铸车身,小米汽车全栈自研9100吨一体化压铸机。

此外,随着一体化压铸对车型的全面覆盖,产能爬坡和更高资本支出压力下,主机厂通过外包弥补产能缺口。第三方外包通过直接向压铸厂商采购压铸件,由压铸厂商按照主机厂需求采购物料、生产压铸件,最后交付给主机厂,该模式以蔚来、理想、问界等新势力车企为代表。

压铸厂商

压铸厂商具有技术设备和生产经验,能够快速响应市场需求,为主机厂提供高质量的一体化压铸件。

当前第三方压铸商优势企业加速上游壁垒突破-下游主机厂配套,享受行业高景气。

从行业格局来看,一体化压铸企业供应链格局向好,传统企业如文灿股份、广东鸿图等具有成熟技术储备和量产经验,率先占据市场。

文灿股份:新一轮设备采购完成,达产后将拥有14台6000T以上压铸机;配套蔚来、理想、问界等头部品牌多款车型,量产节奏&压铸机布局行业领先。

广东鸿图:具备大型模具&免热铝合金材料自研能力,实现产业链自主可控;2023年6月国内最大12000T压铸机正式投产,配套小鹏加速量产落地;此外,公司与力劲达成新一轮合作,将联合开发16000T压铸机。

跨行业转型厂商:跨行业转型的钢制零部件厂商积极布局。多利科技、博俊科技等已获得头部新能源车厂订单。多利科技:配套蔚来车型实现量产,2023年9月和2024年11月先后获得国内多家头部新能源主机厂一体化压铸零部件定点项目,实现传统冲压向一体化压铸成功转型。

拓普集团、嵘泰股份、爱柯迪、美利信、泉峰汽车等头部压铸商设备均已到厂,有望凭借与国内外优质主机厂客户的紧密绑定。

在当前新能源车销量高增以及大型压铸件使用不断扩张背景下,零部件厂商高度受益压铸件需求放量。

另据最新消息,6月11日,比亚迪汽车、长城汽车、小鹏汽车、小米汽车、奇瑞集团、北汽集团等多家车企同日发表声明就“支付账期不超过60天”作出承诺。

6月10日,东风、广汽、一汽、赛力斯、吉利等车企发布承诺:将供应商账期统一压缩至60天以内。目前东风集团股份、广汽集团、赛力斯、吉利应付账款及票据周转天数分别为220、116、312、130天,预计未来相关产业链应收账款周转天数有望得到较大幅度改善。

车企供应商付款周期缩短或成趋势,有望全面利好汽车零部件行业。付款周期缩短为零部件企业提供资金支持,一体化压铸技术提供轻量化实现路径。长期来看,具备压铸技术优势的零部件企业将与主机厂形成更紧密的共生关系,共同推动汽车产业向轻量化和集成化方向升级。乐晴智库精选

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号