-

被低估的“一体压铸”:电动车革命的关键工艺?

价值投机小学生

/ 2022-06-17 18:02 发布

/ 2022-06-17 18:02 发布作者

: 韩枫一体压铸能实现降本减重

一体压铸技术是特斯拉在2019年首次提出的

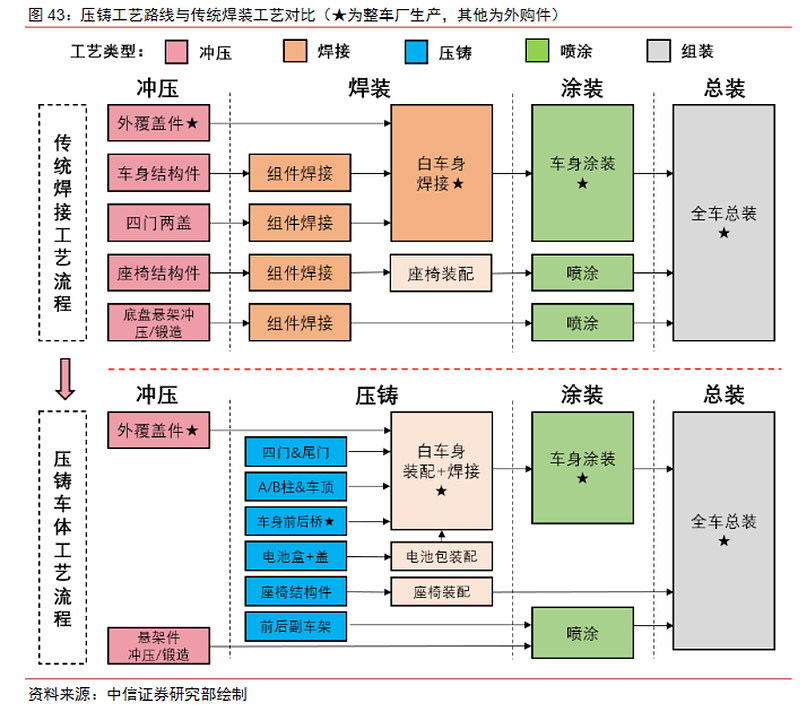

, , 。 , 。 , 。 这就要进行详细观察一体化压铸技术的生产

, 。 。 : 第一

、 原有汽车的生产方案中

, 、 。 、 , 。 , , 。 , , , 。

第二

、 一体化压铸相比于组装来说

, , , , 。 , 。 第三

、 一体化压铸使用的是铝合金材料替代原有的钢材

。 , 。 。 , ; 对于新能源车来说, 。 , 。 了解了一体压铸的方案和优势之后

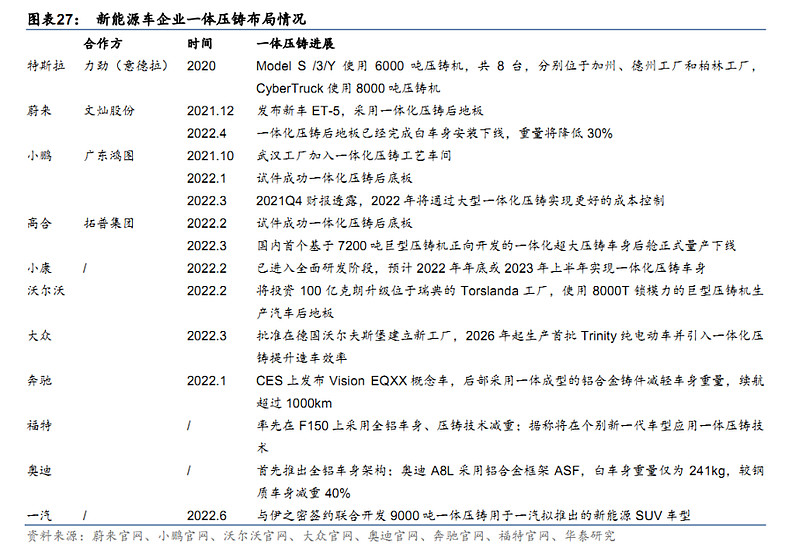

, 。 一体化压铸技术的应用进展

特斯拉最早应用在Model Y 的后地板中

, , 、 。 蔚来在ET5中使用了一体化压铸用于生产车身后地板

, , 。 小鹏汽车也开始引入一体化压铸工艺生产线

, , 。 大众汽车也要开始引入一体压铸技术建设全新工厂

, 。 此外

, ,

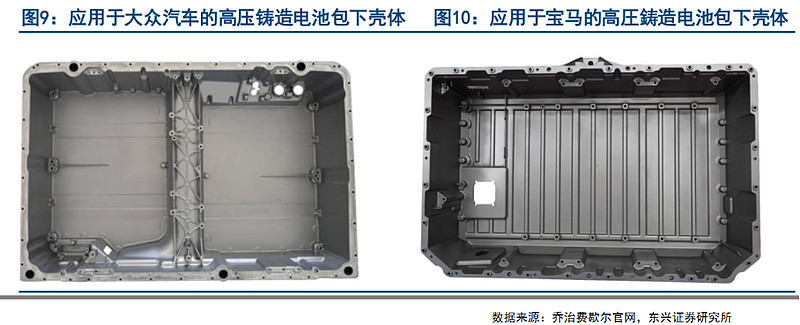

除了车身结构件可以采用一体化压铸

, 、 、 , 。

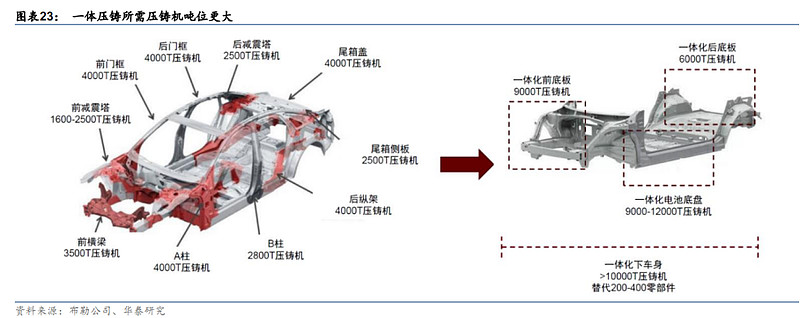

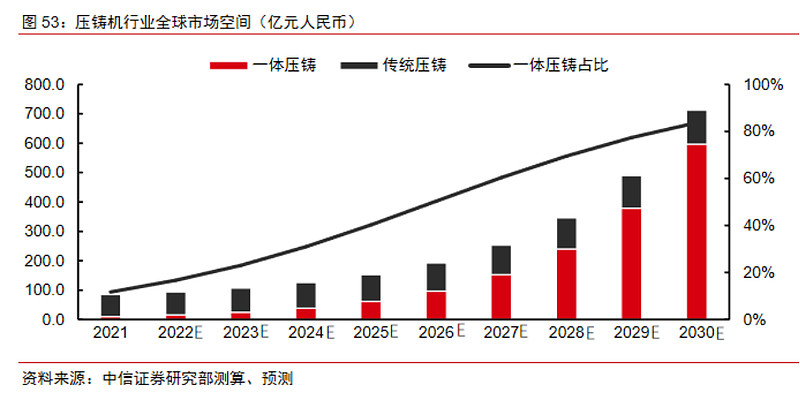

大型压铸机需求呈现十年内高成长属性

对于一体化压铸工艺来说

, 。 , , , 。 而此前的压铸机的需求更多的是小吨位

, 。 , 。 、 , 。 , 。 , 。

目前

, , , , , , 。 , , 。

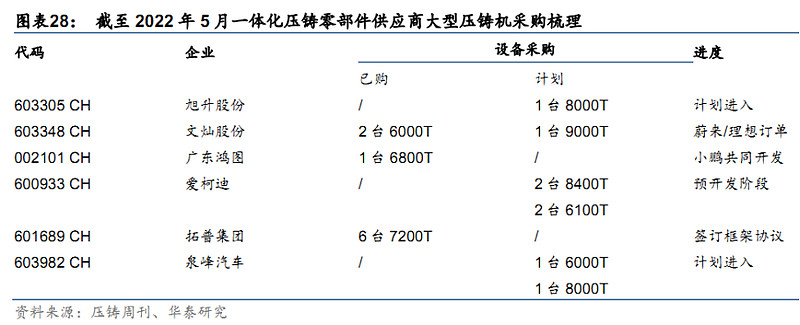

供应商与车企已开展合作

目前来看

, , , , 、 , , , , , ; 广东鸿图6800T压铸后地板已经完成试制, ; 拓普集团21年完成协议采购6台7200T压铸机等。

总结

: 一体压铸技术将成为未来汽车生产制造的重要工艺, 、 , 、 , 。 , , , ,

作者:郭伟松_鑫鑫投资

链接:网页链接

来源:

著作权归作者所有。商业转载请联系作者获得授权,非商业转载请注明出处。

风险提示:本文所提到的观点仅代表个人的意见,所涉及标的不作推荐,据此买卖,风险自负。

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号