-

国内 NCA 前驱体龙头,芳源股份:技术+回收渠道助力长期降本

老范说评 / 2022-05-05 10:50 发布

1. 三元前驱体需求不断增长,工控精准度要求高

动力电池能量密度提升是大势所趋,NCA/NCM 三元正极材料综合了镍、钴、铝(锰)三种元素的优点,兼具高能量密度、高续航里程、高性价比的优势。

1.1. 共沉淀法是主流方法,需精确控制各工艺参数以保证前驱体的性能

三元前驱体直接决定三元正极材料的核心理化性能。三元前驱体是生产三元正极的关键性材料,具体表现为:

(1)前驱体杂质会带入正极材料,影响正极杂质含量;

(2)前驱体粒径大小、粒径分布直接决定三元正极的粒径大小、粒径分布;

(3)三元前驱体比表面积和形貌直接决定三元正极的比表面积和形貌;

(4)三元前驱体元素配比直接决定三元正极元素配比等。

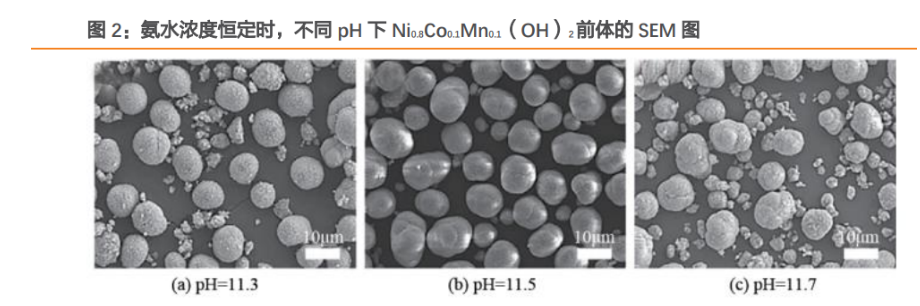

而三元正极材料的粒径、形貌、元素配比、杂质含量等理化性能都将影响锂电池能量密度、倍率性能、循环寿命等核心电化学性能。因此需要对三元前驱体主要控制工艺中的氨水浓度、PH 值、反应时间、反应气氛、固含量、流量、杂质等指标进行精确控制。

共沉淀法:制备三元材料的主流方法。

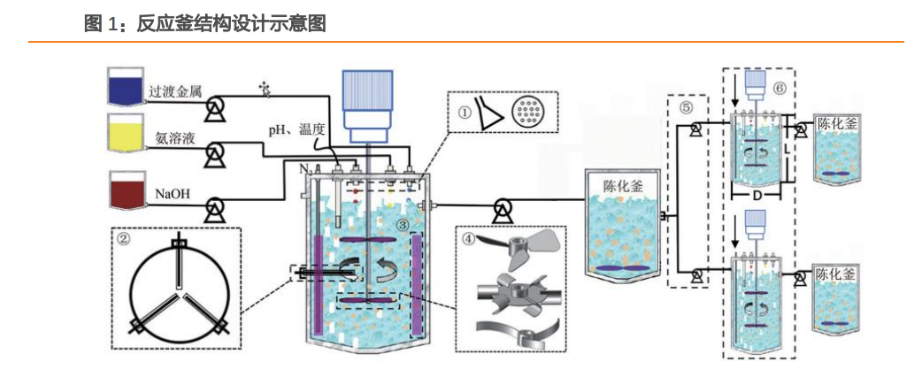

制备高镍氧化物正极材料前驱体采用的是连续搅拌反应器系统(CSTR)。通过流量泵将一定浓度的过渡金属(Ni、Co、Mn、Al)离子溶液、络合剂(氨溶液)、沉淀剂(碱溶液)以一定的流速泵入反应釜中,并通过对 pH、温度、流场等反应过程中动力学和热力学参数的调控,使过渡金属离子在反应釜和陈化釜中均匀沉淀,得到粒径分布均一、形貌良好的高镍氧化物材料前驱体。共沉淀法反应过程的关键在于提高络合剂和沉淀剂的利用率、确保均匀流场分布以及精确控制体系工艺参数。

沉淀反应和络合反应速率在时间控制区是实现前体颗粒均匀增长的前提条件。

当络合反应速率远大于沉淀反应速率时,反应处于不完全沉淀区。此时上清液存在较多络合金属离子,导致成品 Ni、Co、Mn 的化学计量比偏离投料比;当络合反应速率远小于沉淀反应速率时,反应处于难控制区。

沉淀反应占据主导地位,溶液中金属离子迅速沉淀,导致颗粒尺寸变小,甚至无法聚集成球;只有当沉淀反应速率和络合反应速率适中时,反应体系进入时间控制区,前体颗粒随着反应时间的增加均匀生长。工业生产中工艺参数的微调也在时间控制区内进行,通过 pH、氨水浓度的微调,得到球形度良好、粒度分布均匀、振实密度高的高镍氧化物前驱体。

共沉淀反应,必须有充足的时间才能实现晶核的产生和长大,得到较为均匀的反应产物。

随着反应时间的增加,材料的 D50(累计粒度分布百分数达到 50%时所对应的粒径)增加, 同时反应更加充分,产物颗粒的球型度更好。但是,一次沉淀法中单纯延长反应时间,会使系统内部分大尺寸的前驱体颗粒增长过快,造成颗粒大小不均匀,振实密度也会有所增加。 沉淀结晶过程的反应温度主要影响化学反应速率,从而影响晶体成核、生长速率。

低温下,晶体成核速率缓慢,使颗粒容易变粗大致密性差。温度升高,反应速率增加,晶体成核速率大于生长速率,前驱体颗粒粒径变小。然而,温度过高会导致挥发的氨损失增加,溶液中游离的金属离子增多,不利于颗粒生长。高温还会使反应物分子动能增加过快,不利于形成稳定的晶核。

搅拌速率影响球形颗粒的形成。在低搅拌速率下,前驱体颗粒形貌不规则,球形度差。增加搅拌速率使反应器中的 Ni2+、Co2+锰 2+与 OH 迅速分散,避免局部过饱和度过大而急剧成核现象,而且能加快离子传质,使小颗粒溶解-重结晶析出,利于晶体生长;还能加剧颗粒间以及颗粒与器壁间的碰撞,形成均匀的球形颗粒,增加振实密度。但搅拌强度达到一定值后,晶体生长由扩散控制转为表面控制,继续提高搅拌速率,生长速率基本不变,且前驱体颗粒容易发生球裂。

磁性异物含量影响电池的安全性与使用寿命。当外接电源电压高于电池正极中金属异物[铁 (Fe)、铜(Cu)、铬(Cr)、镍(Ni)、锌(Zn)、银(Ag)等]氧化还原电位时,电池正极中金属异物便会被氧化成金属离子迁移至电池负极,并沉积于电池负极,以金属枝晶附着于锂离子电池负极,金属枝晶刺穿隔膜便会造成锂离子电池内部短路而急剧自放电,而锂 离子电池自放电不仅影响其续航能力,同时急剧的自放电可能导致动力电池热失控,甚至自燃、爆炸。

通常,三元材料的金属异物需要控制在几十 ppb(即十亿分之一)级水平。三元材料的金属异物主要来源于①原材料、②生产过程中的设备磨损,并且主要以磁性金属杂质为主,尤其是金属铁,三元材料生产过程中需要对成品进行除铁一次甚至多次。

1.2. NCA 与普通 NCM 相比能量密度高,工艺难度大

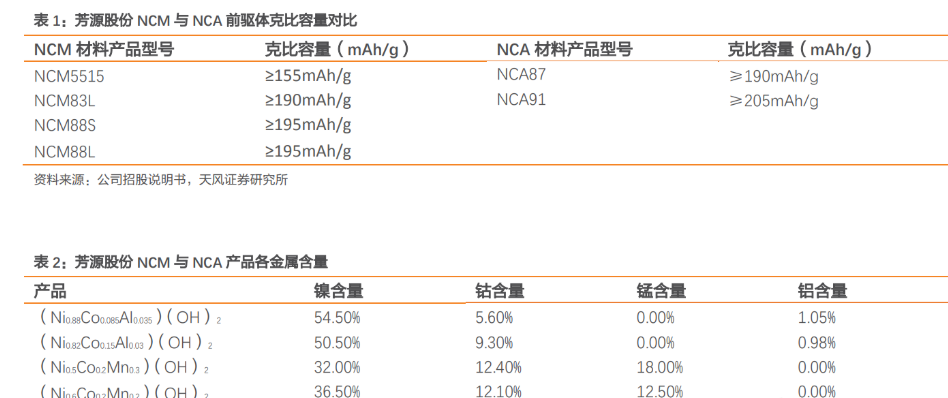

NCA 能量密度更高、钴含量低使得原材料成本更低。对比芳源股份 NCM 前驱体与 NCA 前驱体克比容量,NCA 材料在能量密度上优势明显。同时,NCA 钴用量少使得成本更低。

NCA 材料制备技术难度较大。在 NCA 前驱体与 NCM 前驱体生产工艺过程中最大的差异是在反应合成阶段,其余工序基本一致。在反应合成阶段,对于 NCA 前驱体,共用四种溶液(混合盐溶液、含铝溶液、沉淀剂、络合剂)进入反应合成釜,而对于 NCM 前驱体,共有三种溶液(混合盐溶液、沉淀剂、络合剂)进入反应合成釜。

其主要技术路线均相共沉淀法具有一定的技术难度,主要难点在于流程设计和条件控制,特别是酸碱控制精度要求较高,避免反应过程中出现铝水解、沉淀而无法形成共沉淀物的情况,同时只有精细的工艺控制,才能形成分布均匀的产品。铝既可溶于酸,也可以溶于碱,与镍钴锰共沉淀相比较,铝与镍钴的共沉淀更为困难。

高镍化成为趋势。提高镍含量已经成为三元动力电池主要技术路线之一,高镍化有助于提高三元动力电池的能量密度和续航里程,高镍三元正极材料及前驱体的需求将保持高速增长。同时,钴原料的单价高于其他原料,因此高镍化有助于降低钴的单位含量从而降低材料成本,提高产品的性价比。

具体来说,三元正极材料高镍化产品的发展路径为:NCM 正极材料的代表性产品主要从 NCM111、NCM523、NCM622、NCM712 到 NCM811 以及更高镍型号发展,NCA 正极材料的代表性产品主要从 NCA80、NCA88 到 NCA91 及更高镍型号发展。

高镍 NCM、NCA 生产环境要求高使得生产成本更高。对于普通三元材料,生产过程中只需要空气气氛,而高镍 NCM、NCA 需要纯氧气气氛,纯氧的成本较高,且对制造氧气生产供应设备要求极高,同时高镍 NCM、NCA 吸水性强,对温湿度敏感性较强,其他材料目前只需注液工序对湿度进行严格控制,而高镍 NCM、NCA 需要生产环境湿度控制在 10% 以下,加大了生产和管理的成本。

1.3. 三元前驱体需求不断增长,下游行业集中,客户黏性强,利好竞争格局优化

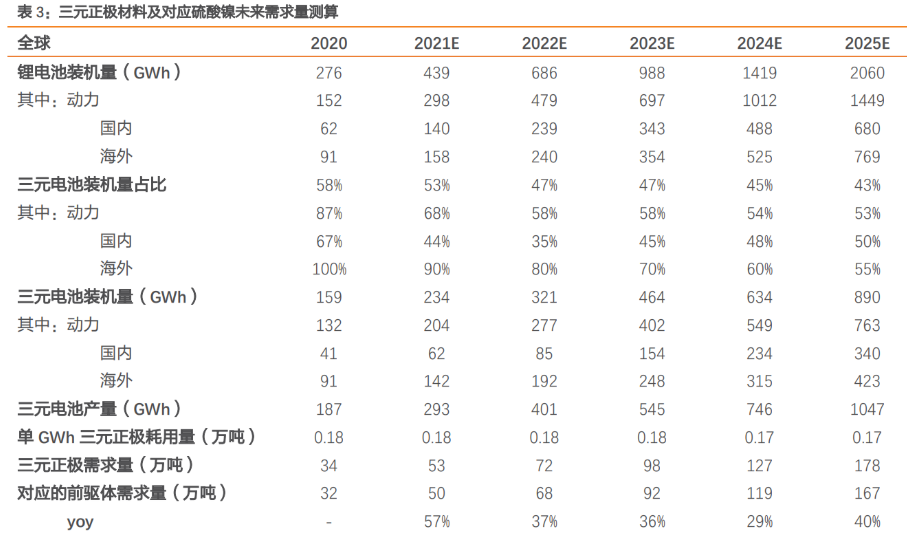

在全球新能源汽车蓬勃发展的背景下,三元前驱体材料需求步入快车道,市场空间广阔。2020 年全球三元正极材料需求约 34 万吨,长期来看,2025 年预计全球三元正极材料需求 (假设装机产量比 0.8)达到 178 万吨,三元前驱体需求将达到 167 万吨。其中,高镍(8系及以上)占比持续提升。

三元正极材料前驱体要求严格,使得客户黏性强。由于高温混锂烧结过程对三元正极材料前驱体性能影响很小,从而使得三元正极材料对前驱体具有很好的继承性,因此主流锂电池或正极材料企业对前驱体供应商实行严格的体系认证,对供应商的技术研发实力、生产工艺先进性、产品品质控制、原材料采购、生态环保等方面进行严格的认证,通常从前期客户接触到产品批量出货供应要经历 2 年左右的时间。

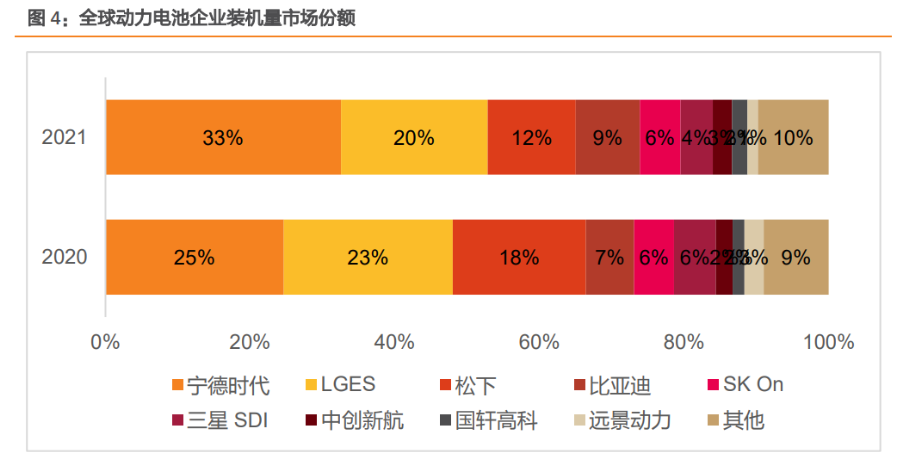

动力电池行业高度集中,客户粘性形成竞争壁垒。2020-2021 年全球动力电池企业 CR3 市 场份额达 60%以上。加之高镍三元锂电池对正极材料及其前驱体的一致性、安全性要求更 高,锂电池企业与正极材料及其前驱体供应商的粘性愈发牢固,对于行业新进入者形成一定的客户壁垒。(报告来源:远瞻智库)

2. 国内 NCA 前驱体龙头,NCM 业务逐步放量

2.1. 深耕高镍三元正极材料前驱体多年

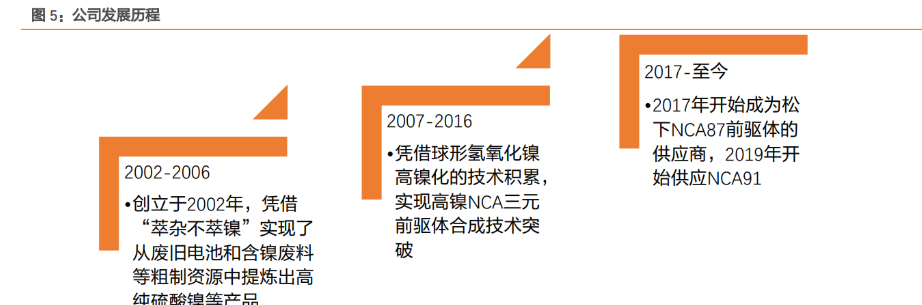

芳源股份作为国内领先的锂电池 NCA 正极材料前驱体生产商,以有色金属资源综合利用为基础,以现代分离技术和功能材料制备技术为核心,生产 NCA/NCM 前驱体和镍电池正极材料球形氢氧化镍。

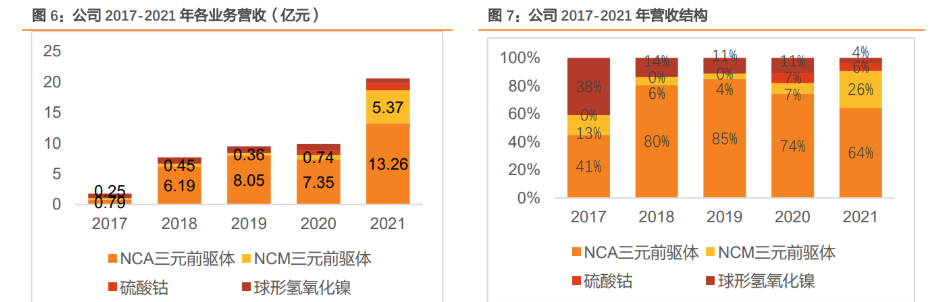

NCA 业务稳健增长,NCM 业务产能释放。公司 NCA 三元前驱体产品持续稳健增长,2021 年营收达 13.26 亿元,营收占比达 64%。NCM 三元前驱体产能持续释放,2021 年营收达 5.37 亿元,同比增长 623.12%,营收占比已达 26%,发展态势良好。

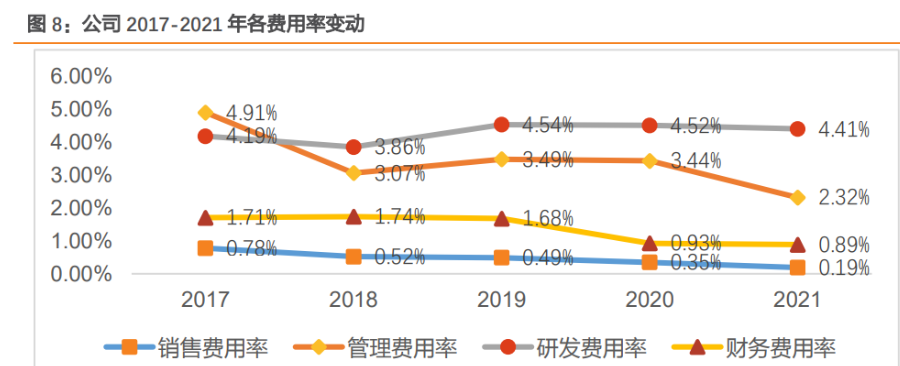

规模效应带来期间费用率下降。随着公司收入规模的大幅提升,2021 年费用率明显得到优 化。其中,销售费用率、管理费用率 20/21 年分别为 0.35%/0.19%、3.44%/2.32%。研发费用率及财务费用率较为稳定。

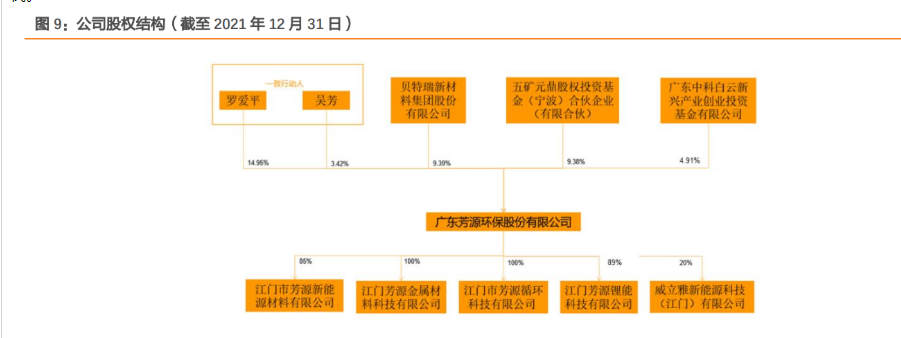

实控人技术背景深厚。公司实际控制人为罗爱平、吴芳夫妇,两者与袁宇安为一致行动人, 合计持股比例达 21.31%。罗爱平、吴芳夫妇均有冶金相关教育背景,并在高校担任相关职 位。其中,罗爱平教授是中国湿法冶金专家,尤其在冶金分离科学与工程领域积累了丰富的经验,是公司“萃杂不萃镍”等核心技术的创始人。实控人技术背景深厚有利于公司把握技术发展方向,紧跟产业发展的高速步伐。

股权激励充分调动员工积极性。公司于 2021 年 10 月授予第一类限制性股票、第二类限制 性股票分别为 300、1200 万股,占公司实施前股本总额分别为 0.59%、2.36%。其中第一类 限制性股票实际登记完成 297.8 万股。此次激励对象共 133 人,约占公司全部职工人数的 17.97%。两类股权激励费用合计 1.48 亿元,分别摊销至 21/22/23/24 年 0.15/0.83/0.37/0.13 亿元。股权激励计划有助于进一步健全公司长效激励机制,吸引和留住优秀人才,充分调动公司员工的积极性。

2.2. 国内 NCA 前驱体龙头,绑定松下地位稳固

高品质控制+技术优势进入松下产业链。

公司凭借球形氢氧化镍高镍化的技术积累,形成了以共沉淀技术为基础的合成工艺条件、合成机理、合成装备等完整的功能材料制备核心技术,解决了 NCA 三元前驱体生产过程中镍、钴、铝均相共沉淀,一次颗粒形貌调控,粒度分布调控等关键问题,2015年正式进入高镍 NCA 三元前驱体领域,针对松下的产品需求,实现三元前驱体合成技术的突破。

同时,公司引入松下品质控制体系,针对三元正极材料前驱体复杂的生产流程,建立了严格的生产质量控制体系,对技术开发、工艺设计、设备研发以及对生产环节全流程进行精细化管理,确保对产品的质量管控。

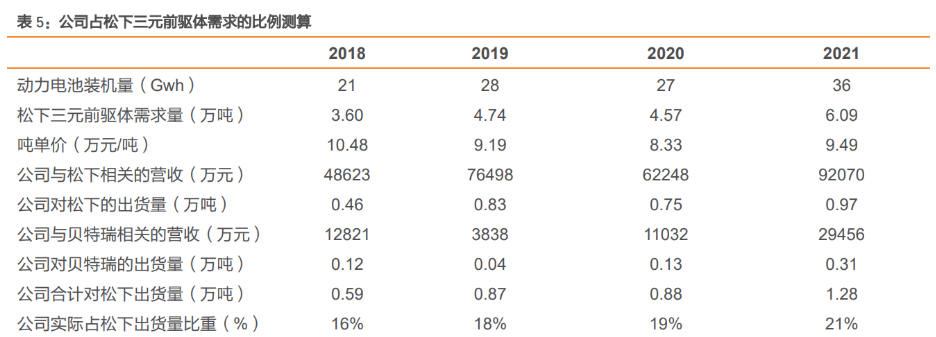

公司占松下三元前驱体需求量的比例约为 20%。

2017年,公司凭借在三元前驱体领域的技术优势开始向松下销售高镍 NCA 三元前驱体,供松下制造高能量密度三元锂电池,最终用于特斯拉电动汽车。2018-2021年,公司对松下的销售收入占公司总营收比分别为63%/80%/63%/44%。而在松下的供应链中,2019-2021 年,公司对松下的NCA三元前驱体出货量占到松下整体三元前驱体的 20%左右。

松下更换合作方式,松下中国负责原材料。

自 2021 年 2 月起,公司与松下中国的合作方式发生改变,由公司自己开发供应商、主要向 MCC 采购镍湿法冶炼中间品(氢氧化镍)生产 NCA 三元前驱体销售给松下中国,变为公司向松下中国采购镍豆、钴豆原材料(松下向澳大利亚必和必拓等公司采购镍豆、向英国嘉能可采购钴豆)生产 NCA 三元前驱体销售给松下中国。

原料镍含量更高带来单位成本上升。

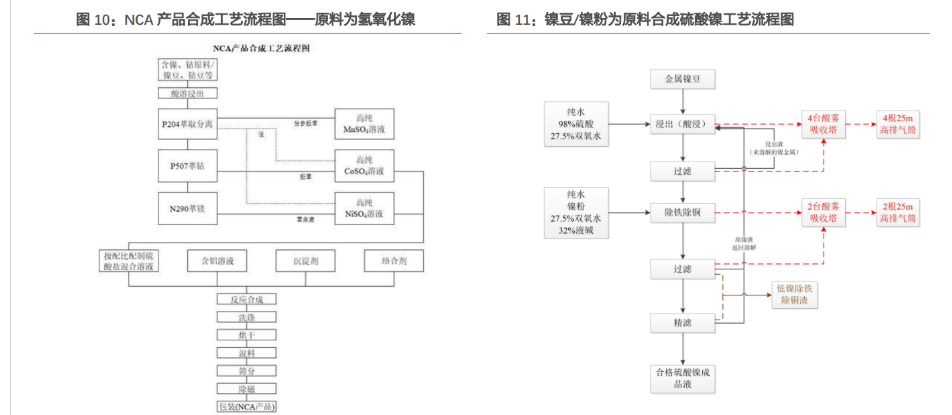

原加工流程——采购粗制镍钴原料镍湿法冶炼中间品(镍含量 15%左右、钴含量 1.5%左右),通过浸出、萃取、合成工序生产松下所需的 NCA 三元前驱体,公司主要的制造成本发生在浸出、萃取、合成工序。

变化之后的加工流程—采购金属镍豆、钴豆(镍含量 99.5%、钴含量 99.5%),而当使用镍豆、钴豆为原料时,在酸溶浸出后,只需通过 P204 萃取除杂工序,萃余液即可进入混合硫酸盐配制工序使用,无需再经 P507 和 N290 萃取工序,流程简化,消耗的液碱、硫酸、电力、燃气、人工、折旧等成本减少,原材料成本增加,综合导致单位成本上升。

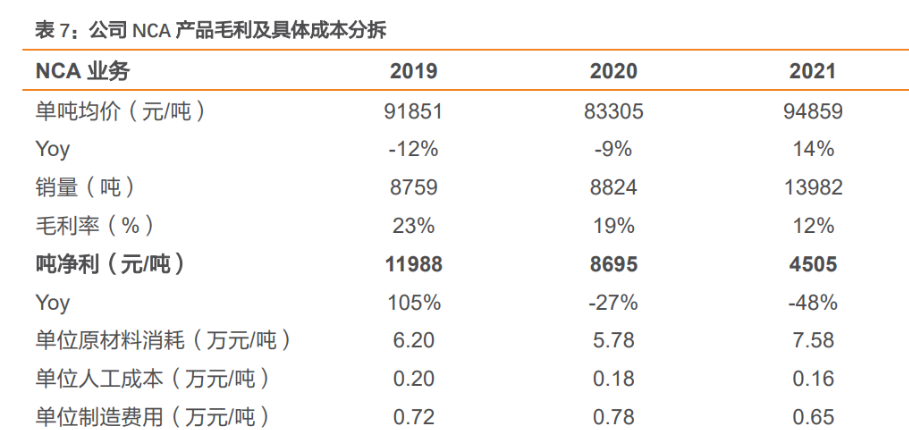

2021 年公司 NCA 前驱体业务单位人工成本及单位制造费用均有所下降,毛利率由 2020 年的 19%降为 12%,吨净利(剔除股份支付费用及液碱涨价的影响)由 8695 元/吨降为 4505 元/吨。

2.3. NCM 业务持续拓展国内客户,盈利渐入佳境,有望成为第二增长曲线

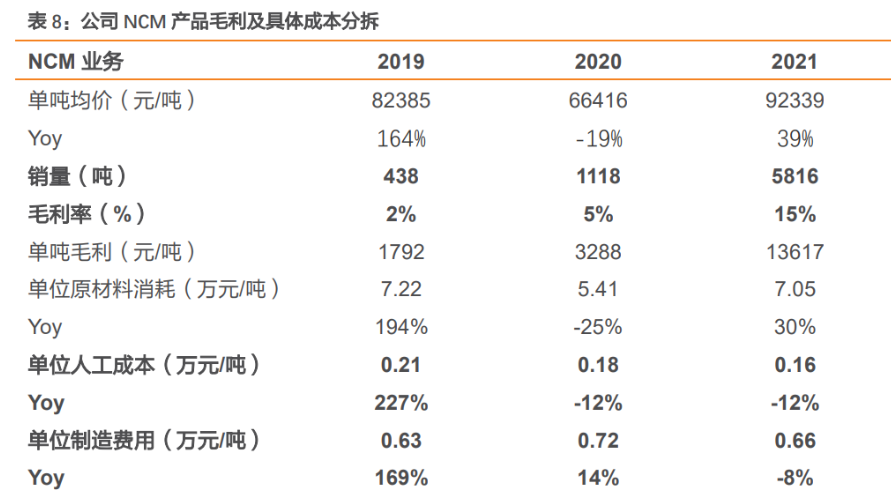

2021 年 NCM 业务产能释放,毛利率大幅提升,主要是因为①规模效应带来的单位人工成 本及制造费用下降;②金属镍、钴市场价格变动对公司主要产品销售价格、销售成本的影响不同步。

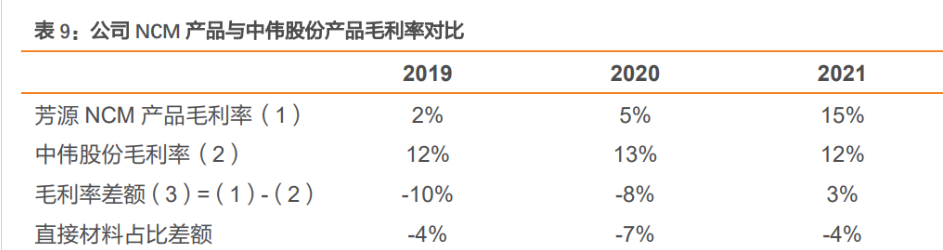

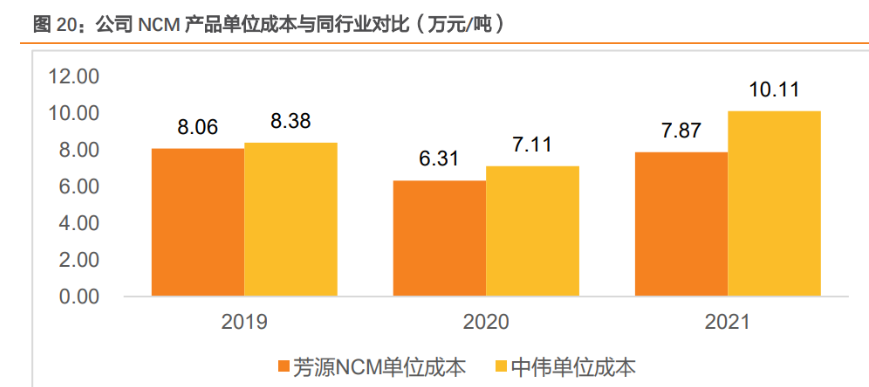

公司 NCM 产品与中伟股份产品毛利率对比,从 2019-2021 年差距逐渐缩小。

具体来看,主要差距在直接材料方面,公司直接材料占比与中伟股份的差额从 2019-2021 年在 4%以上,而人工费用及材料费用单耗呈现下降趋势。

截至 2021 年年底,公司的 NCM 前驱体客户包括贝特瑞、当升科技、巴斯夫杉杉、天力锂 能、万华化学等国内外领先的动力电池制造商和正极材料制造商,为公司进一步提高市场份额奠定了稳固的基础。

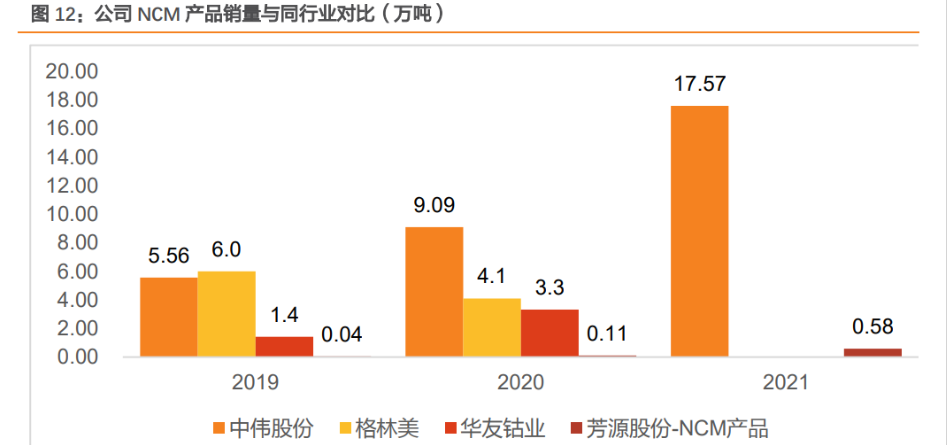

扩产能以扩大规模。公司当前产能规模相对较小,影响其市场份额的进一步提升,在一定程度上制约公司的快速发展。后续募投项目年产 5 万吨高端三元锂电前驱体及在筹备项目年产 2.5 万吨高品质 NCA、NCM 三元前驱体将扩大公司的产能规模,为公司创新技术的产业化应用创造条件,实现高端客户的培养与拓展,突破制约公司发展的瓶颈。

2.4. 与威立雅合资,回收体系将成为原料的主要来源

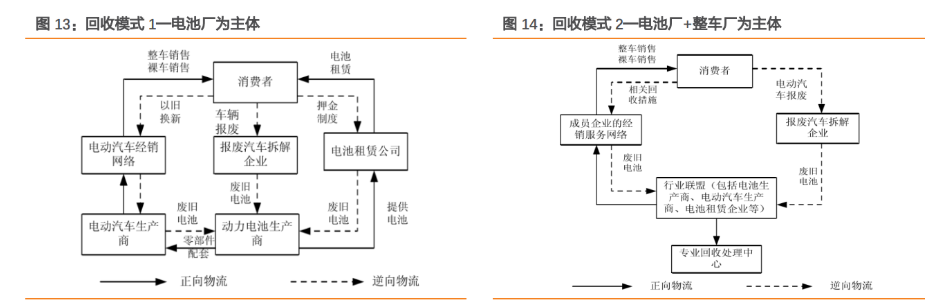

回收市场的主要参与者包括电池厂、电池厂+整车厂联合设立回收企业、第三方综合利用回收企业。

1)目前国内主流电池厂(如比亚迪、宁德时代、中航锂电等)均与整车厂合作或自行布局有废弃电池的回收利用,其中整车厂由于凭借 4S 店等渠道优势,网点数远超第三方回收企业;

2)国内多家头部前驱体厂商亦有布局回收业务,成为了国内第三方综合利用回收企业的代表,其中格林美、华友、邦普为工信部第一批回收资格企业,中伟为第二批回收资格企业(一批 5 家、二批 22 家)。

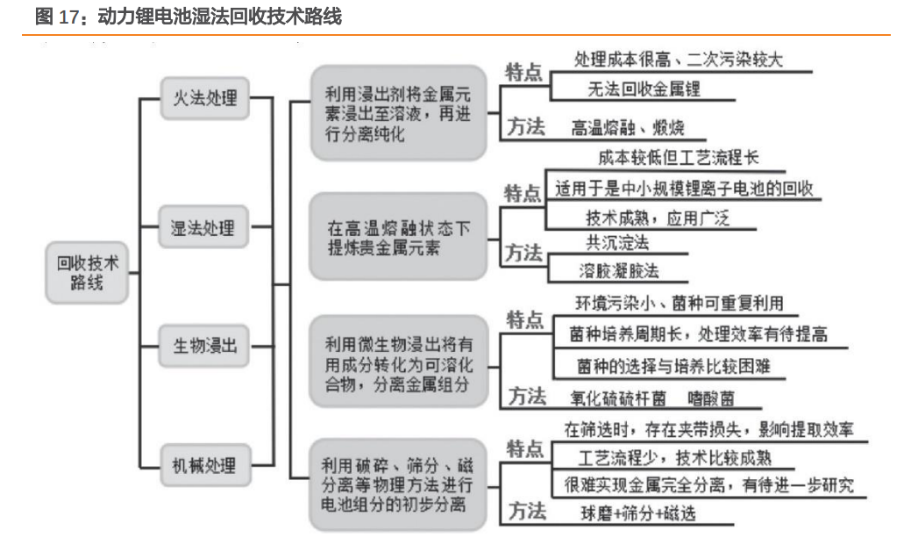

锂电池正极材料的处置一般分为火法、湿法和生物法等。火法处理效率低、能耗大且二次污染严重;生物法稳定性差、处理周期长;而湿法效率高,回收技术成熟,是应用最为广泛的锂电池回收技术。

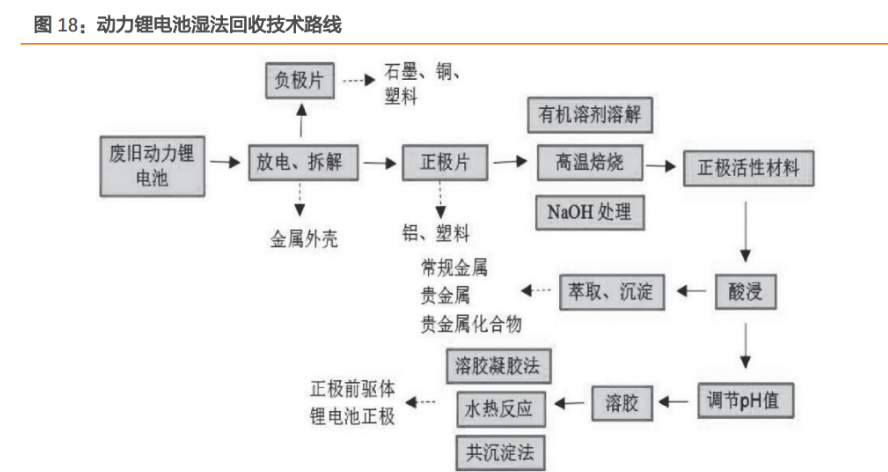

锂电池的湿法回收一般指采用酸浸方法将正极材料中的重金属浸入溶液,同时,萃取分离或化学沉淀提纯后得到各金属元素,或再生合成三元锂正极材料前驱体。LiNi1-x-yCoxMnyO2 正极材料的浸出过程中,辅助加入还原剂将正极材料中的 Mn4+和 Co3+还原为易被浸出的 Mn2+和 Co2+,从而提高浸出效率。

公司 2018 年即与威立雅、贝特瑞等公司在动力电池二次利用以及原材料资源可循环利用方面开展合作,共同投资设立动力电池回收拆解企业威立雅江门,充分利用威立雅在资源回收领域的渠道,进一步保障公司重要原材料的供应,建设更加完善的动力电池产业链。

威立雅江门与公司签订了战略合作协议,作为上游企业,通过放电、切割、拆解、破碎、分选等工序回收废旧动力电池的电池极粉、高纯含钴硫酸镍溶液,并将其外售于公司,作为其生产 NCA/NCM 前躯体材料的原材料。

截至 2021 年年底,威立雅江门已建成试产。威立雅在回收电池方面经验丰富。对于动力电池的回收,每块重达 300 千克的电池都藏着高达几百伏特的电压与复杂的成份,除了价值链和提纯技术,全面的技术与稳妥的操作规范更是关键。作为资源再生行业的领军企业,威立雅在固废回收及再利用领域已建立成熟的体系,具备专用设施并且拥有资源回收渠道。从上世纪 90 年代起,威立雅的子公司 EDI 就致力于拆卸废旧电池,占法国国内电池处理市场 40%的份额。

3. 核心看点

3.1. 绑定松下,向后延伸正极,产能扩充下占有率有望提高

特斯拉 4680 电池即将放量。公司向松下销售的高镍 NCA 三元前驱体,供松下制造高能量 密度三元锂电池,最终用于特斯拉电动汽车。特斯拉作为全球领先的新能源汽车制造商,自研 4680 电池,生产向上游供应商开放,以求最快速度实现产能扩充。

截至 2022 年 1 月,特斯拉在弗里蒙特的工厂已有少量试生产的 4680 电池,德克萨斯的工厂将会全面生产 4680 电池,年产能将会超过弗里蒙特工厂,预计会超过 100 GWh。

松下扩产能以满足需求。松下作为特斯拉最早的电池供应商,计划 2023 年初开始为特斯拉量产 4680 大容量电池,已经在进行其在和歌山县工厂的扩建,引进新设备,新投资约 800 亿日元(7.04 亿美元),年产量在 10GWh 左右,相当于可以为 15 万辆汽车提供动力电池,这约占松下当前产能的 20%。同时,松下还计划扩大在美国或其他国家的工厂的大规模生产。

住友产能扩张较慢,预计公司在松下前驱体供应商的占有率将会提升。

住友作为松下 NCA 正极的供应商,计划到 2025 年将其正极材料的产能从每月 5000 吨提高至 7000 吨。按照 目前月产量 5000 吨计算,对应的动力电池装机量为 33GWh。

我们预计住友金属由于产能扩张较慢,无法满足松下 2023 年及之后的 4680 电池量产需求(预计 2023 年松下动力电池装机量将超过 50GWh),我们预计芳源在松下前驱体供应商中的占比将会提升。同时,三元正极材料前驱体通过与锂盐(普通产品用碳酸锂,高镍产品用氢氧化锂)高温混合烧结后制成三元正极材料。

公司扩产项目中包括年产能电池级氢氧化锂 1 万吨及 6 千吨电池级单水氢氧化锂,我们预计公司未来将有可能从三元前驱体供应商向三元正极供应商转型,对松下实现一体化供应。

3.2. 技术降低原材料要求,匹配多渠道供应,将成为中长期降本的关键

对于前驱体行业,短期技术迭代获得超额收益,中期比拼成本几乎是唯一出路。

短期:技术迭代获得更高的市场份额。2017-2019 年,三元正极材料技术迭代较快,从 NCM523 至 NCM811 每年升级一代。在技术成熟前,前驱体厂可利用时间差在高镍、单晶两种技术中取得技术领先,获得规模和客户优势,打开份额(如 2018-2020 年,前驱体行业 CR5 从 58%上升至 64%,其中中伟的市场份额从 11%增长至 21%)。

中期:技术迭代放缓,产品曲线粘合,比拼成本几乎是唯一出路。短期前驱体厂商的超额收益主要来自于两点:

1、从中镍向高镍、从团聚向单晶的切换,技术迭代获得超额收益。

2、产品高度的定制化,前驱体厂商和电池厂商、前驱体厂商和整车厂合作等。

但未来前驱体材料的技术迭代会趋缓,且一线电池厂供应链管理能力太强,具体体现在对材料企业进行反向开发。因此,我们认为技术壁垒难以长时间高水位维持,比拼成本几乎成为各家获胜的唯一出路。

前驱体厂商主要有四种硫酸镍来源:1)直接外购;2)镍豆、镍粉等金属溶酸;3)镍中间品(MHP、高冰镍等)生产硫酸镍;4)废料(如废弃动力电池)生产硫酸镍。

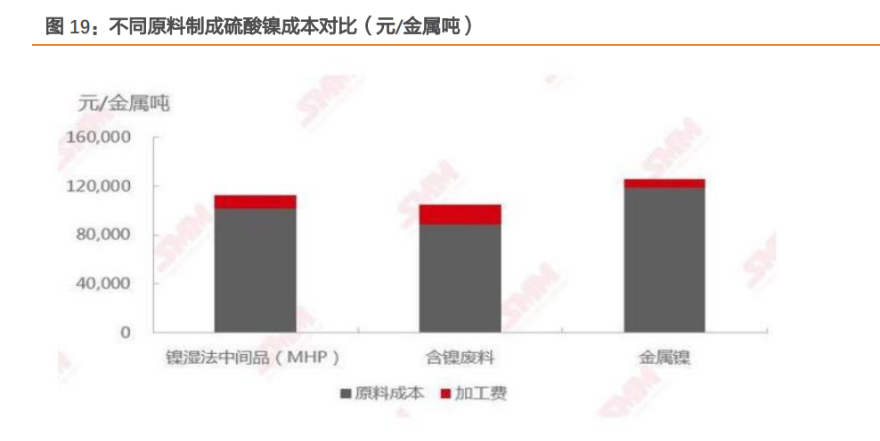

镍豆/粉(纯镍):加工成本较低,但高原料成本使得此方法总成本最高。从生产工艺上看,镍豆制备硫酸镍工艺较为简单,主要反应为“酸溶—结晶—除杂—浓缩”,较简单的工艺使得镍豆制硫酸镍的加工成本为所有方式中最低,约需 0.7-1 万元/金属吨。然而,此方法需要的原料是以镍豆/粉为主要形式的纯镍,因此较其他方法,需要更高的原料成本,总成本为所有方法最高。

镍中间品:总成本低于镍豆溶酸、高于镍废料冶炼,优势在于原料供应来源多,可以稳定量产。市面上目前主流的镍中间品产物可以通过红土镍矿或硫化镍矿冶炼制取,充足的原料保障了稳定的供应。但镍中间品的冶炼工艺较镍豆/粉需多做一步镍钴分离,技术工艺上更为复杂,因而加工成本高于镍豆/粉加酸溶解。

含镍废料:总成本为所有方法最低,得益于低价原料成本;但原料来源不稳定。含镍废料的杂质更多,制硫酸镍较镍豆/粉、镍中间品的工艺,多了杂质分离提纯、镍钴分离两步,因此加工成本在所有方法中最高。但得益于镍废料的低成本,总成本为所有方法最低。

公司利用镍中间品,并布局电池回收体系降低高纯硫酸镍的制造成本。

三元前驱体上市公司如中伟股份,目前加工成前驱体的原材料主要为硫酸镍、硫酸钴、硫酸锰(铝)、氯化钴等,已经在投资印尼镍冶炼项目,通过纵向一体化降本。而公司与全球大型镍钴矿湿法冶炼中间品生产商 MCC 签署战略合作协议,主要原材料为氢氧化镍、氢氧化钴、粗制硫酸镍等镍钴中间品资源,并布局废旧电池回收的降本路径。

“萃杂不萃镍”降低了对原材料的要求。“萃杂不萃镍”包含了一系列溶剂萃取法,通过对萃取槽的结构优化、萃取级数的合理选取、不同萃取剂的组合运用,针对铁、镁、钙等不同杂质在不同生产工艺流程环节进行高效去除,可从原生矿产资源以及锂电池正极废料和镍电池废料在内的各种含镍钴粗制资源中,分离提纯镍、钴、锰、锂等元素,获得高品质、低成本的高纯硫酸镍和高纯硫酸钴等硫酸盐溶液。降低了对原材料的要求,降低了镍钴原材料的采购成本,有效降低了三元前驱体的生产成本。

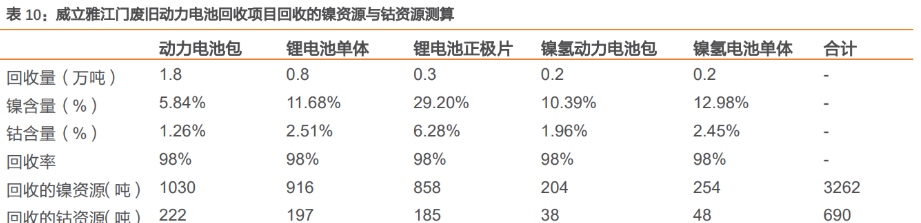

废旧动力电池回收体系保证了原料供应。威立雅江门废旧动力电池回收项目原材料来源全国(包含江门)整车厂、电池厂、贸易商、运营商的不合格产品或报废产品等。年设计处理 1.8 万吨废旧锂动力电池包、0.8 万吨废旧锂电池单体、0.3 万吨锂电池正极片、0.2 万吨废旧镍氢动力电池包及 0.2 万吨废旧镍氢电池单体,折算回收镍资源 3262 吨和钴资源 690 吨。

根据芳源新能源项目环评书,公司目前古井厂区年产 3.6 万吨高品质 NCA/NCM 前驱体需要消耗 16903 吨镍及 4218 吨钴,按照公司计划的 NCA 及 NCM 前驱体产品结构比例计算单吨前驱体所需金属镍及金属钴的消耗量。

结合公司募投项目年产 5 万吨高端三元锂电前驱体的进展,我们预计公司 23 年金属镍/钴源自威立雅江门废旧电池回收的比例有望达到 11%。

4. 盈利预测与估值

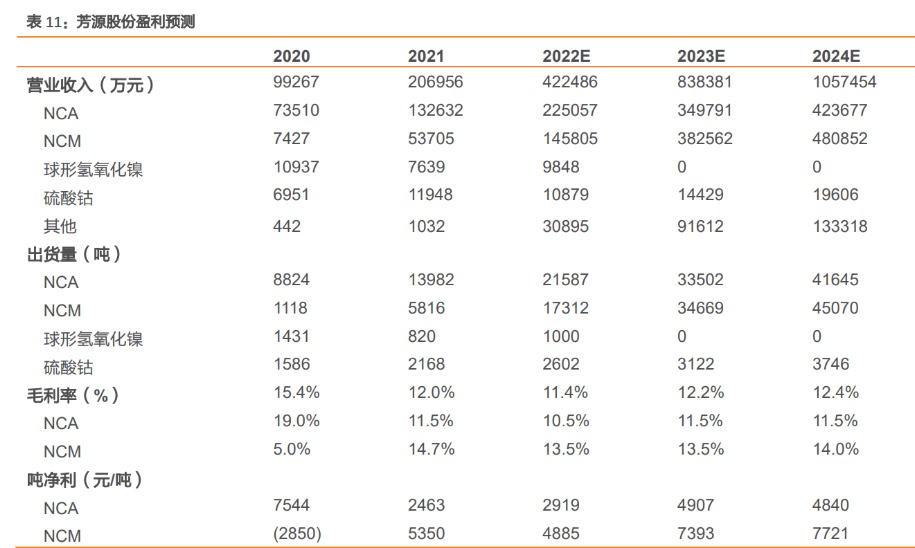

根据对公司各项业务的拆分预测,我们预计2022-2024年公司NCA出货量为2.2/3.4/4.2万 吨,NCM出货量为1.7/3.5/4.5万吨,预计2022-2024年营业收入营业收入42.25/83.84/105.75亿元,同比增长104%/98%/26%,预计利润1.6/4.6/6.1亿元,同比增长145%/183%/32%。

考虑到公司通过萃杂不萃镍的技术及回收体系降低成本,同时公司在 NCA 前驱体绑定松下,NCM 持续拓客,23 年有望快速放量。

结合同行业公司估值,我们给予公司 23 年 PEG 0.20X,对应市值 169 亿元,对应股价 33.11 元。

5. 风险提示

客户拓展风险:公司 NCA 业务对松下依赖较强,而NCM业务仍处于初步放量期。若客户拓展及大规模导入不及预期,将影响出货。

技术路线变动风险:三元锂电池和磷酸铁锂电池两种技术路线的竞争持续,若未来三元锂电池占比下降,将会影响公司产品的出货量。

产能扩张风险:公司目前生产规模较小,未来出货量增长依赖于产能扩张。若产能扩张不及时,将会对公司的出货产生不利影响。

限售股解禁风险:2022年8月8日,将有30523.6万股首发原股东限售股份解禁,占总股本的 60%。按照2022年4月29日收盘价计算,对应45亿元的市值。

短期内股价波动风险:该股为次新股,流通股本较少,存在短期内股价大幅波动风险。

搜索老范说股

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号