-

汽车制造革命,一体压铸:低成本、高效率实现汽车轻量化

老范说评 / 2022-04-29 10:59 发布

1. 一体压铸:低成本、高效率实现汽车轻量化

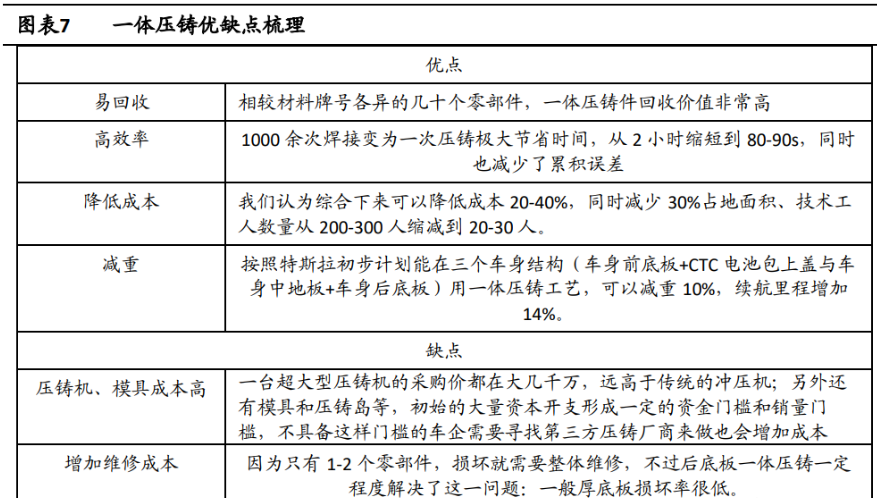

我们认为一体压铸为汽车生产工艺带来最为显著的变革是兼顾轻量化和降低成本,同时大大缩短生产时间,材料易于回收环保。

轻量化是汽车发展的大势所趋,无论是提高电动车的续航里程还是燃油车的节能减排。

据统计汽车重量每下降 10% ,燃油车油耗下降 8% ,排放降低 4%;电动车续航里程增加 14%。但轻量化往往要付出成本的代价:轻量化金属材料价格更贵、生产工艺更复杂成本更高,而且维修成本高。一体压铸为轻量化提供了一条低成本、高效率实现的道路。

1.1 压铸工艺:向一体化大型化迈进

压铸是汽车常用的铸造方式之一,原理是用压机将金属液压射到模具中。优点是可以生产形状复杂且壁薄的金属零件。压铸材料绝大部分是铝和镁。

可以看到铸铝在汽车中应用领域广泛,但主要以小型零部件为主。我们认为制约压铸材料大型化的发展主要是两个技术难点:

1)压铸机锁模力的大小:

压铸机按锁模力大小可以分为小型机(≤400 吨)、中型机(400 吨~1000 吨)和大型机(≥1000 吨),而在 2019 年上半年国内压铸机锁模力最大为 4500 吨。特斯拉一体压铸所需要的压铸机至少要达到 6000 吨以上。

2)高延伸率的铝合金以及免热处理:

想做更大、更复杂的零部件就需要材料更好的延伸率从而易于填充模具。同时传统压铸件需要进行热处理来满足强度等性能,但热处理最大的问题就是变形,小的零部件可以矫正但大型零部件矫正成本过高。此外大型零部件不同部位本身对性能要求不同也不能用同一种热处理方式来处理。所以合金免热处理是必不可少的。

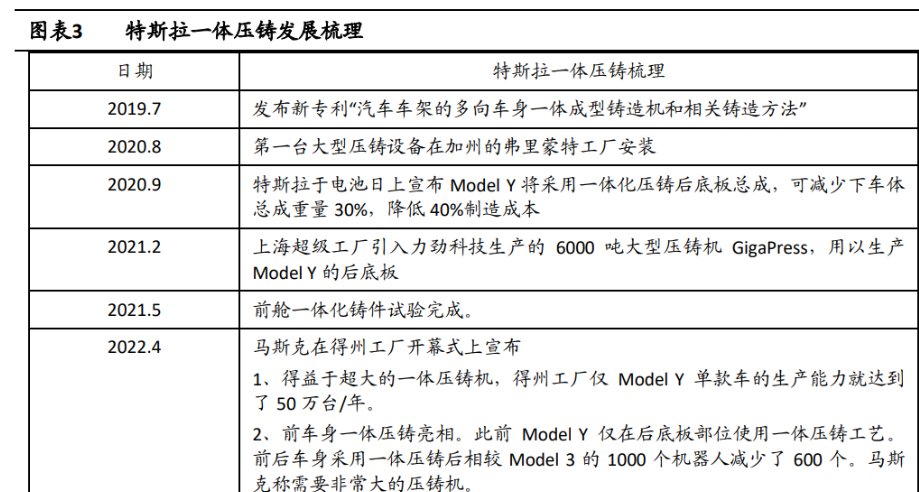

1.2 特斯拉为何如此看好一体压铸?

2020 年 9 月 22 日的特斯拉电池日发布会上,马斯克称特斯拉 Model Y 将采用一体压铸生产车身后底板总成,下车体总成重量将降低 30%,制造成本下降 40%。同时特斯拉计划用 3 个大型压铸件拼接成整个下车体总成,替换掉原来的 370 个零件。最终可以实现汽车总重量降低 10%,续航里程增加 14%。

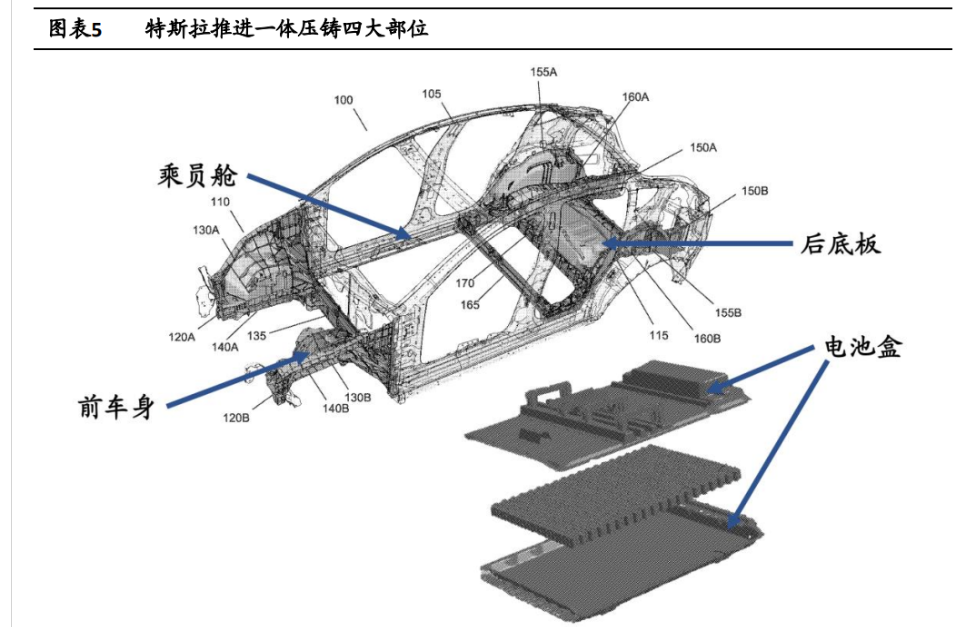

1)技术路径-哪些部位做一体压铸:

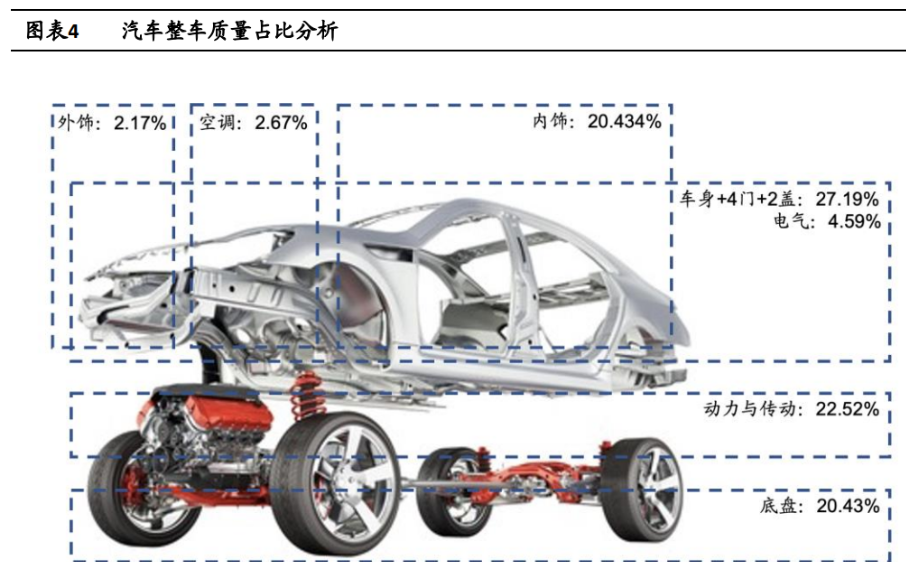

在特斯拉的一体压铸之前,车身部位铝的渗透率很低,尤其是燃油车平均仅有 3%,而电动车也以钢铝混合车身为主。

特斯拉主要针对车身部位推进一体化压铸制造,首先是想用三个一体压铸件拼成下车身总成,按照技术突破的顺序分别为后底板、前底板和中底板(CTC 电池包上盖),再其次就是乘员舱部位。

目前后底板已经实现量产使用,而前底板也官宣亮相成功下线。我们认为乘员舱结构在短时间还较难替代。

据特斯拉发布会介绍,其想法利用上述 3 个一体化压铸压铸件替换掉 370 个零件组成的下车体总成,实现整体减重 10%,续航里程增加 14%。

2)高效率+降低成本

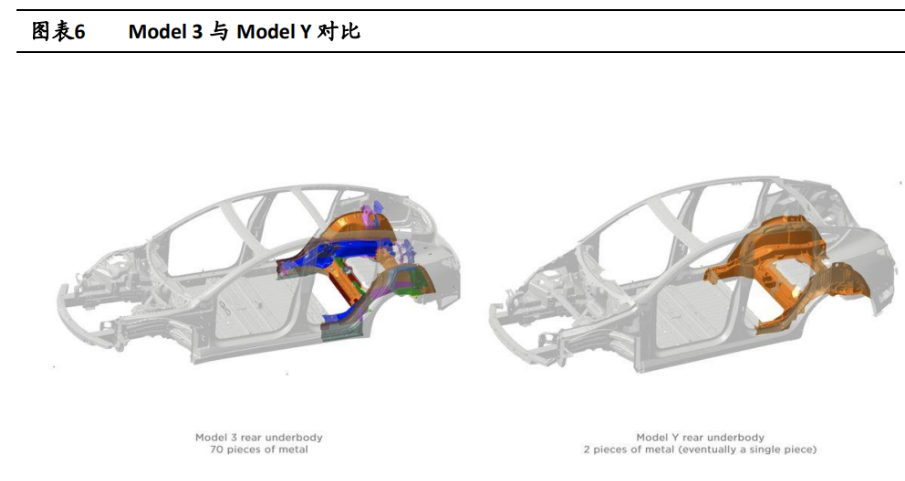

我们认为一体压铸的特点是生产高效,降低成本。以特斯拉 Model Y 的后底板为例。效率方面,一体压铸将 Model 3 后底板的 70 多个零部件减少至 1-2 块,相比于 70 多个零部件冲压、焊接所需要的 2 小时左右,一体压铸将时间极大地缩减至 80-90 秒,所以马斯克称得州工厂可以实现年产 50 万辆 Model Y 完全得益于一体压铸。

成本方面,一体压铸主要是通过大量工艺、设备的节省从而实现降低制造成本。用一个大型压铸件的一次压铸节省了传统的几十个零部件冲压、焊接等工艺,节省了大量的生产设备,同时也缩小了 30%的占地面积。人力上所需技术工人仅为传统汽车焊接工厂的十分之一,马斯克称一个大型压铸件可以节省 300 个机器人。

市场比较担心的是维修成本高昂的问题,整体来看下车身总成受损概率较小,且 一般受损事故都属于整车报废级别的。这样的设计也最大程度减少了维修成本。

3)主流车身成本比较

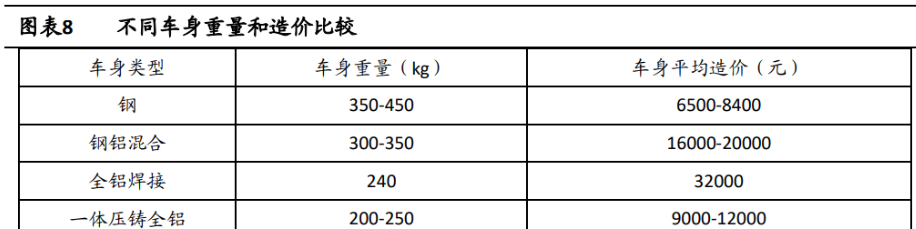

我们通过测算,对三类主流车身和一体压铸车身的成本进行了比较:

(1)钢:车身重量 350-450kg,材料热成型钢为主,热成型钢一般在 10000 元/吨,加上焊接等成本整体在 6500-8400 元。

(2)全铝焊接:典型的车是奥迪 A8、特斯拉 Model S 等,像奥迪 A8 白车身重量 240kg。全铝车身造价高不仅在铝材贵,而且铝的焊接性能远比钢差,所以焊接成本成本较高,总体造价在 32000 元左右。

(3)钢铝混合:车身重量在 300-350kg 之间,是目前电动车主要的车身结构选择,典型的像 Model 3,成本介于以上两者之间,总体在 16000 元-20000 元这个水平。

(4)一体压铸全铝:和全铝焊接车身重量相近,200-250kg 的车重,按照特斯拉的说法相较钢铝混合车身节省 40%的制造成本的话就是 9000-12000 元的造价。

2. 市场空间测算:每 1000 万辆车带动 1000 亿元的压铸材料和 300 亿元的压铸机需求

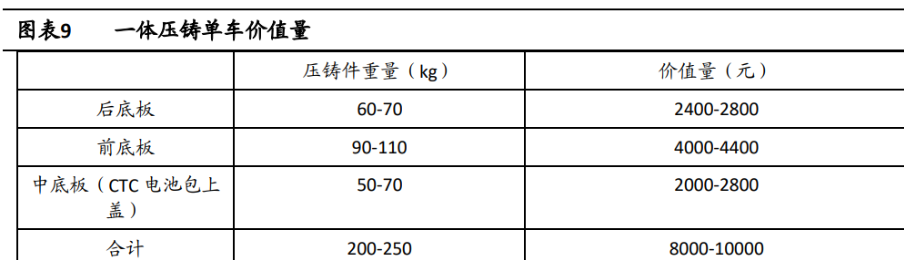

2.1 单车价值量:2800 元-7200 元-10000 元

Model Y 现在已经量产的是后底板部分 70kg,特斯拉也宣布实现了前底板的成功试验,合计就是 180kg,如果前底板和中底板(CTC 电池包上盖)都做完会达到 250kg,单吨压铸件价格 40000 元的话单车价值量 2800 元-7200 元-10000 元。每 1000 万辆车就是 280 亿、720 亿和 1000 亿的市场空间。

2.2 渗透率分析:新能源车有望大范围采用一体压铸工艺,燃油车也有低成本节能减排动力

我们分新能源车和燃油车去分析:

1)新能源车:有望大范围采用一体压铸轻量化对电动车至关重要,可以大幅增加续航里程,或者在相同续航里程下降低电池成本,本身也可以间接降低成本。

除此以外还有 20%-40%的车身制造成本下降。所以我们认为一体压铸只是时间的问题,一体压铸工艺有望在新能源车中达到 60-80% 的渗透率。

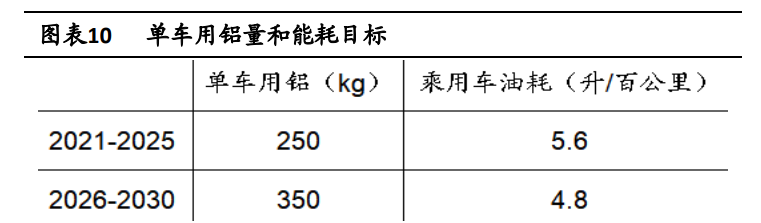

2)燃油车:节能减排也是大势所趋我们认为一体压铸绝对不是电动车的独角戏,传统车本身也需要轻量化实现节能减排:汽车重量每下降 10%,油耗下降 8%,排放降低 4%。

工信部《节能与新能源汽车技术路线图》提出我国汽车轻量化单车用铝目标:2025 年和 2030 年分别实现 250kg/辆和 350kg/辆。

而根据 CM 集团统计,我国 2021 年乘用车单车用铝量仅 145kg,完成单车用铝目标任重而道远。而一体压铸为燃油车提供了一种低成本轻量化的方式。

2.3 压铸机市场:每 1000 万辆车会带来 300 亿的市场空间

我们对压铸机市场空间测算如下:

1)一台大型压铸机每年可以生产 10 万件大型压铸件:按照特斯拉披露的生产一个压铸件前后共需要 180s,一天工作 20 小时,一年 300 天工作日计算一年可以生产 12 万件,我们考虑到一定的废品率预计一台压铸机可以生产 10 万块大型压铸件;

2)一辆汽车需要 3 个大型压铸件,所以每 1000 万辆车需要 300 台大型压铸机;

3)价格:目前大型压铸机没有公开的市场价格,我们假设 9000 吨压铸机单价 为 8000 万元,加上周围的压铸岛合计 1 亿元。所以 1000 万辆车对应 300 亿 的市场空间。

3. 产业链梳理:压铸机+压铸厂+免热处理合金

3.1 国内一体压铸公司梳理:力劲科技率先突破超大型压铸机量产

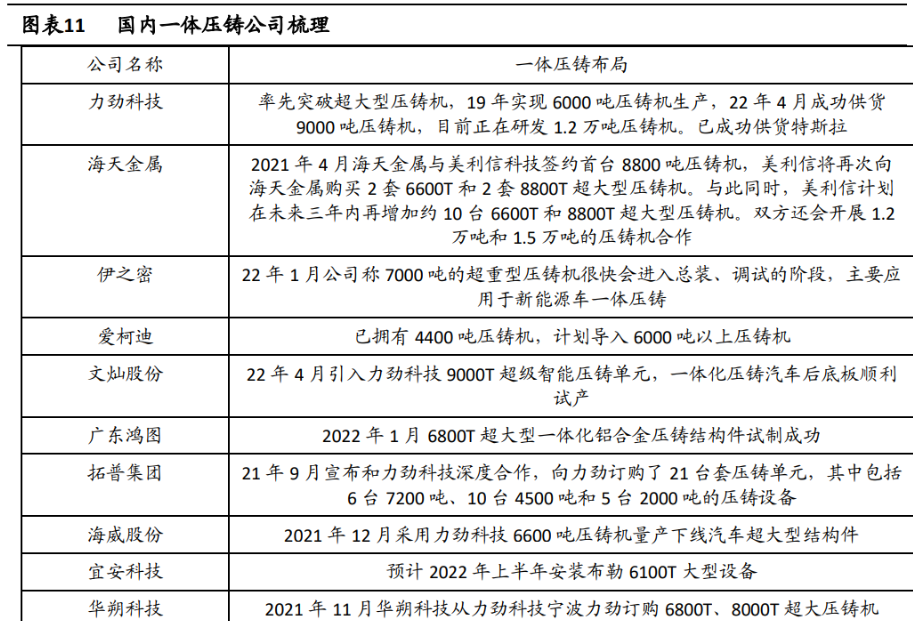

国内压铸厂商和压铸机设备上都在积极布局一体压铸业务。其中先突破超大型压铸机,19 年实现 6000 吨压铸机生产,22 年 4 月成功供货 9000 吨压铸机,目前正在研发 1.2 万吨压铸机,已成功供货特斯拉。根据各公司官网和汽车材料网的数据我们梳理如下:

3.2 上游免热处理合金梳理:立中集团成功研发量产,打破国外垄断

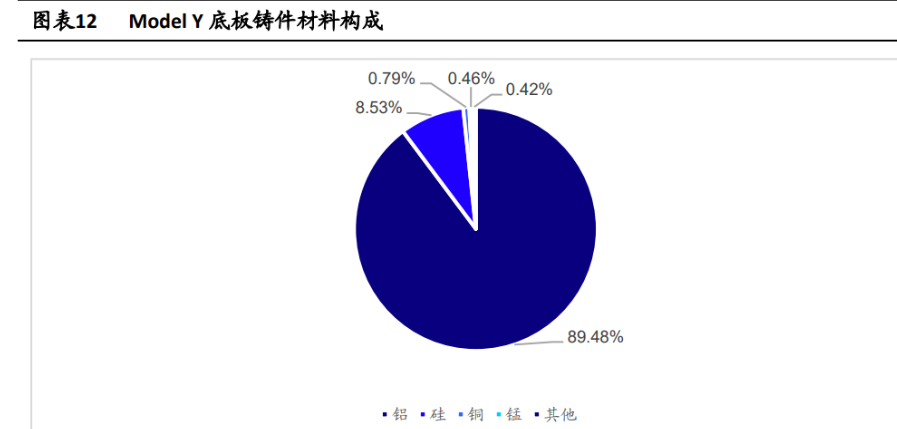

高延伸率和免热处理的压铸合金也是一体压铸的技术关键。根据 SandyMunro 数据,特斯拉具备高强度、高导电性强的新型铝合金专利,该新型铝合金材料强度可以调整至 90MPa-150Mpa,导电性可以达到 40%IACS-60%IACS,适用于电动汽车零部件压铸。

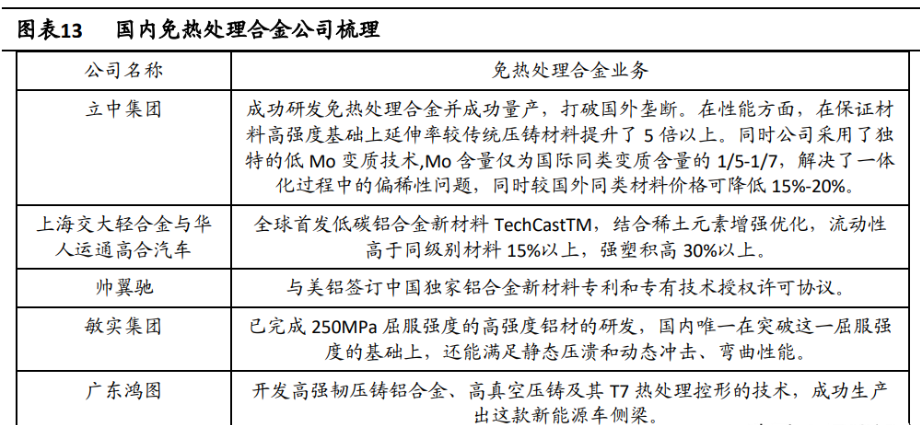

国内免热处理合金也有积极布局。

其中立中集团已成功研发免热处理合金并成功量产,打破国外垄断。在性能方面,在保证材料高强度基础上延伸率较传统压铸材料提升了 5 倍以上。同时公司采用了独特的低 Mo 变质技术,Mo 含量仅为国际同类变质含量的 1/5-1/7,解决了一体化过程中的偏稀性问题,同时较国外同类材料价格可降低 15%-20%。

4. 风险提示

新技术替代过程中的不确定性。

搜索老范说股

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号