-

碳纤维-大丝束原丝:竞争看成本,成本看大腈纶体系、管控和产能

老范说评 / 2022-03-28 10:52 发布

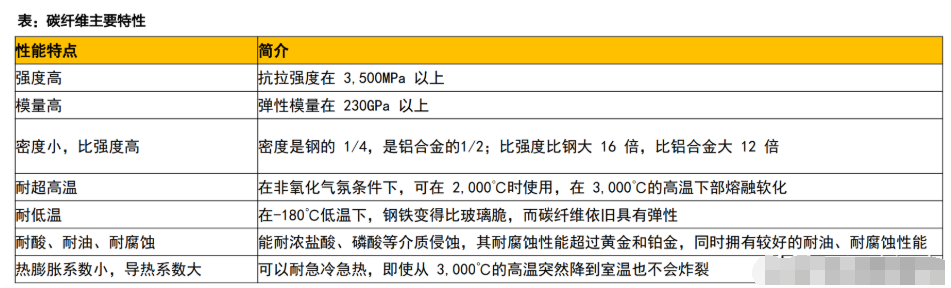

1、碳纤维:性能优越,未来最值得期待的下游之一系风电,对应的产能T300-大丝束

1)碳纤维材料比强度高、稳定性强,目前受制于价格渗透率较低

与常见的钢铁材料相比,碳纤维有明显优势:碳纤维拥有摩擦系数较高,良好的导电性,较低的比热容,X光穿透性等优势性能。

故在现实应用中,碳纤维的材料特性能够为产品带来显著的性能提升,近年来,下游不同领 域对碳纤维的需求逐步增长。

不过由于目前的碳纤维成本过高,21年全年,碳纤维价格持续上涨,更加限制了应用层面的碳纤维开发与替代。

所以受困于价格考量,材料之王碳纤维目前市场渗透率仍有待提升。

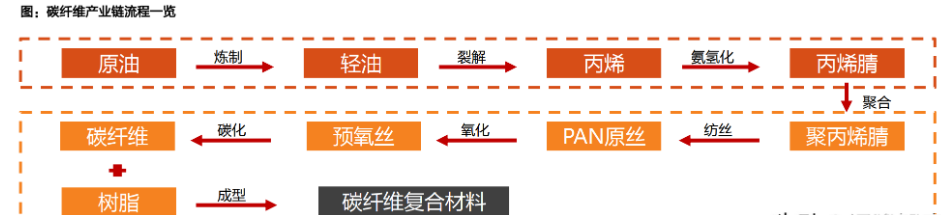

2)碳纤维产业链条短,工艺难度体现在产品一致性和稳定性

碳纤维材料产业链前端:

产业链的起点是从主要原油开采国或者大宗商品交易获得原油,原油经过炼制得到轻油,进而裂解制成丙烯、再通过氨氢化生成丙烯腈。成品丙烯腈能够作为产品直接向下游销售,国内市场主要碳纤维厂商均采购丙烯腈作为原材料。

碳纤维材料产业链中段:

通过聚合丙烯腈方式获得聚丙烯腈(虽然聚合本身的技术难度不是很高,但是要获得能够在后续过程中适合纺丝、氧化,碳化等流程的成品丙烯腈较为困难)。将聚丙烯腈置于纺丝设备中,经高压釜和喷头纺丝得到聚丙烯腈原丝(即PAN原丝)。国内有部分碳纤维厂商通过外购原丝,再经过自己碳化产线完成碳化流程制成碳纤维。

碳纤维材料产业链末端:

原丝先通过预氧化制成预氧丝,达到增加纤维密度和形成更加热稳定的键合模式的目的,氧化阶段需要1-2小时,是产业链末端耗时最长的工艺。预氧丝通过碳化(耗时以分钟为时间单位)提升碳元素占比,过程中会造成非碳元素的流失,所以根据我们估计,生产1吨碳纤维所需的原丝耗量在2.2-2.5吨左右。

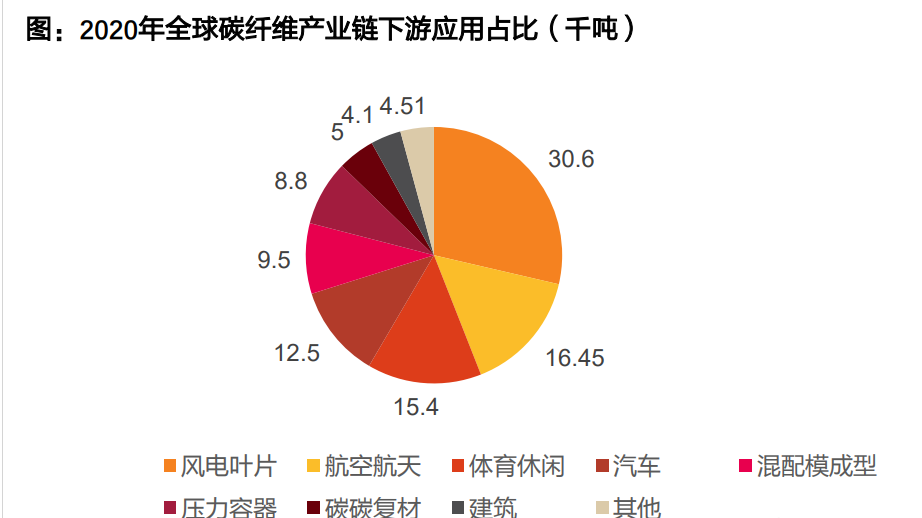

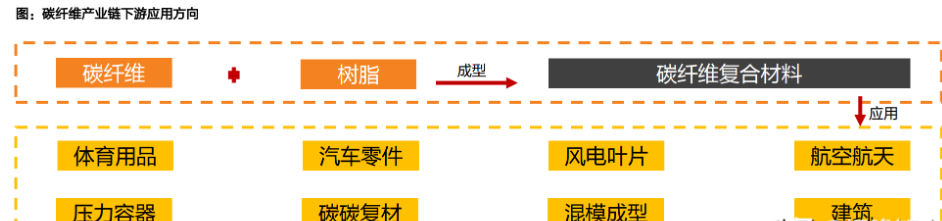

下游应用广泛,以风电、航空航天、体育休闲等为主

碳纤维应用:

碳纤维结合树脂材料通过改变浸渍法、温度、步骤等程序控制碳纤维性能可以得到受力结构用碳纤维、耐焰碳纤维、活性碳纤维(吸附活性)、导电用碳纤维、润滑用碳纤维、耐磨用碳纤维,辅以成型工艺得到相应的碳纤维复合材料应用于航空航天、风电叶片、汽车用品等下 游行业。

目前国内的主要碳纤维产品以通用碳纤维为主,受限于国内技术工艺仍处于碳纤维初期,市场渗透率还有待提升,短期没有看到根据下游需求做定制化趋势,但碳纤维长期有望根据应用场景获取差异化优势。

风机大型化趋势明朗,风电需求占比大、增速高

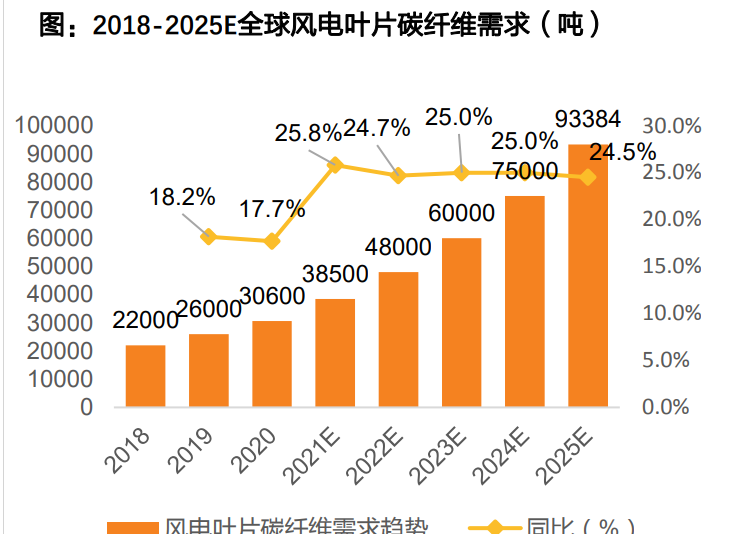

细分赛道增速较高,风电占比大、增速高:赛奥碳纤维预计,2025年全球碳纤维需求22.7万吨,2020-2025年CAGR16%以上。其中,风电叶片、碳碳复材和压力容器的增速较快,均在20%以上,2025年碳碳复材和压力容器的需求合计约4万吨,占总需求的20%,而风电需求将会达到9.3万吨,占总需求超过40%。

风电需求高增原因主要是风机大型化趋势:2020年我国海上风电单机容量4.9MW,陆上2.6MW,同比+0.7和0.2MW,而近期招标中,陆上单机容量最高达到6MW,海上达到11MW。大兆瓦风机叶片长度增加,出于减重考虑,碳纤维叶片的渗透率将提升,目前来看,10MW/90米以上的风机叶片都需要采用碳纤维。

此外,维斯塔斯的碳纤维专利今年7月到期,国内东方电气、上海电气、明阳智能等企业都开始有碳纤维叶片应用。

碳纤维下游规格需求不同,大丝束T300应用更加广泛

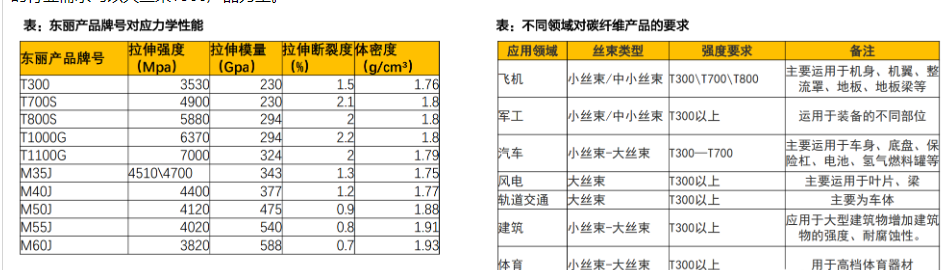

从强度上分类:碳纤维的力学性能是最重要指标,由于日本东丽发展较早、产品覆盖较广,业内均采用其牌号作为力学性能的参考,从T300至T1100,力学性能逐渐增强。

从丝束上分类:可分为大丝束和小丝束,以K来表示,1K即1个丝束含1000根碳纤维,大小丝束无明确定义,一般以24K以上(包括24K)为大丝束,以下为小丝束。大丝束的生产成本低,但较难做成T700以上的高性能产品,小丝束的生产成本高,但产品性能较好。

下游对大丝束T300需求旺盛,以风电最为突出:

目前碳纤维市场的主要需求领域对于碳纤维的要求都在T300以上,因此目前T300的需求量是最大的,其中风电需求的产品主要都集中在T300,而25K、50K的大丝束产品均能满足T300强度要求,满足了风电叶片对性价比的需求,因此以风电为代表的对价格敏感度较高的行业需求均以大丝束T300产品为主。

2、原丝供需关系:短期供不应求,长期趋于合理;大丝束-风电市场原丝格局优于下游

1)短期供给不足

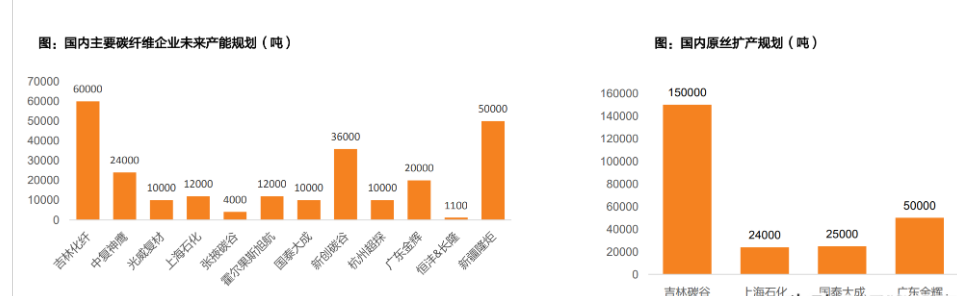

碳纤维需求高增下,碳化线产能急速增长,未来2-3年碳纤维新增产能超过25万吨,市场上独立原丝供应商稀缺。

2)未来原丝产能放量

2023年下半年开始,碳纤维厂商一体化程度加深,外购原丝需求量下降,供需格局趋稳,独立原丝供应商将逐步转向自供。

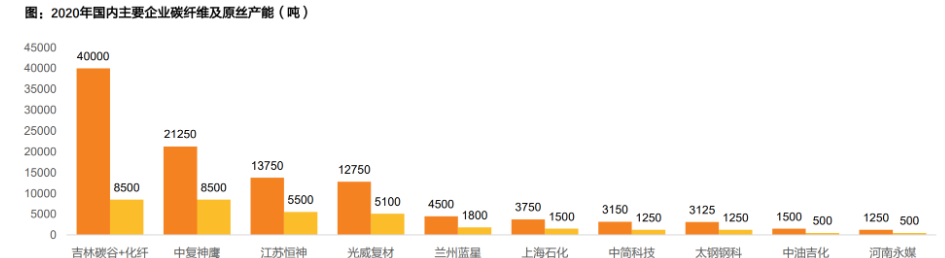

一体化碳纤维企业原丝自供为主,吉林碳谷原丝供应一家独大

原丝市场竞争程度极低:

国内主要原丝生产企业吉林碳谷在原丝供给层面一家独大,具备腈纶改造原丝产线能力的上海石化没有大额原丝扩产计划,预计只有2.4万吨产能,其仍将重心放到了传统主营业务上。未来或没有激烈的竞争关系。市面上的原丝供给主要需要依靠吉林碳谷的销售。

国内其他原丝制造商自供不足:

中复、光威等碳纤维生产企业也具备原丝生产能力,但这些企业大都选择小丝束方向主推军工碳纤维份额,其原丝产能受限于原丝性能的要求,只能采用干法纺丝生产,所以出于对自身产品性能和原料供给的考量,我们认为,他们的原丝产线主要用于自身配套碳化产线配套。

从下图中可知,假设不同企业用于生产碳纤维的原丝耗量在2-2.5t/t之间,除了吉林化纤集团相关的吉林碳谷原丝之外,其他厂商所拥有的原丝产能即使能够对外销售,也只是少量出货,无法和碳谷原丝万吨以上的量级竞争。

暂时原丝供给不足,未来放量在即

原丝、碳化产能极速攀升:

未来2-3年内国内市场碳纤维新增产能将超过25万吨,而2024年之前,碳化的产能增速仍然高于原丝产能增速,原丝供应存在缺口,而市场上规模较大的独立原丝供应商仅有吉林碳谷一家。

长期看,一体化程度加深,原丝供需缓解:

2023年后,上海石化、国泰大成、广东金辉等企业的原丝产能也将陆续投放,届时,原丝供应缺口将缩窄,预计2024年后原丝供应不再紧张。我们认为,独立原丝供应商在长期来看也将走向一体化路径,如吉林碳谷,可以依托化纤集团的碳化产能,逐步转型内部自供。

3、原丝:决定碳纤维性能的关键环节

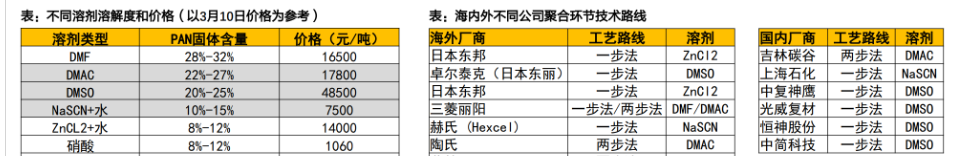

1)原丝对于碳纤维至关重要性能上,原丝性能对于最终碳纤维性能起到决定性作用成本上,原丝成本占碳纤维总成本的一半以上

2)原丝的两个重要环节:聚合和纺丝聚合:分为一步法和两步法,一步法稳定性强、速度慢;两步法弹性强、速度快。

纺丝:主要工艺为湿法和干喷湿纺,湿法成本更低,干喷湿纺产品质量更佳。

原丝是碳纤维关键半成品:决定最终碳纤维性能,成本占比超50%

原丝具有碳纤维性能决定性:在原丝生产阶段,会因为工艺细节与材料配比的区别产生一定程度的空隙、毛丝、丝线不均一等问题,原丝的这些缺陷并不会在碳化阶段中消失。

好的碳纤维应该具备均一性特质,遗传了原丝的缺陷之后,每段碳纤维的均一性会出现差异,造成碳纤维拉伸强度不足。所以成品碳纤维的质量直接取决于用于生产碳纤维的原丝质量。

虽然碳纤维可以结合树脂材料可以通过改变浸渍法、温度、步骤等程序控制碳纤维性能,但在原丝制造过程中,也可以通过添加气体,液体和其他材料,为碳纤维中创建各种特性应用于不同下游。所以从原丝阶段做起更加能够生成特定性能更优的定制化碳纤维产品。

原丝的成本占比高:从碳纤维成本来看,原丝在碳纤维中的占比达到了51%,是第二成本占比碳化的两倍以上,所以碳纤维的成本直接取决于原丝的成本,半成品原丝也是碳纤维未来实现降本目标收益最高的渠道。

PAN原丝的性能主要取决于其中的PAN分子的结构和排列形式,其中PAN分子结构的控制主要集中在聚合工艺,而PAN分子的排列形式则主要在纺丝工艺中形成。所以性能优良的碳纤维,首先要具备性能优良的PAN原丝。

原丝的两个关键步骤-聚合:一步法稳定性强、速度慢;两步法产能弹性大、速度快

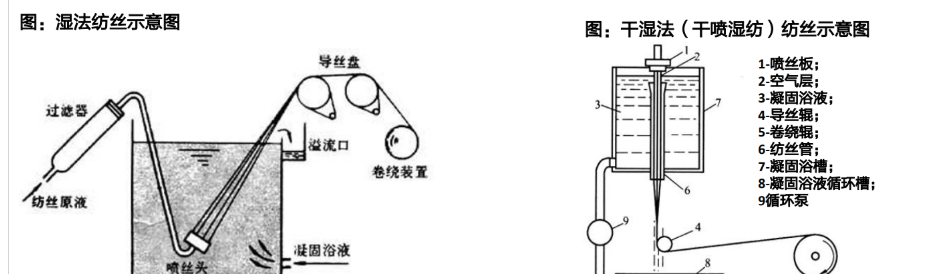

聚合工艺主要分为两种,均相溶液聚合(一步法)和非均相溶液聚合(两步法):

一步法指所用溶剂既能溶解单体、又能溶解生成的聚合物,因此反应完成后聚合液可直接用作纺丝。两步法指溶剂只能溶解单体而不能溶解生成的聚合物(一般采用水作为介质,又称 水相沉淀聚合),纺丝前再用溶剂重新溶解聚合物制成纺丝溶液。

从生产弹性和速度来考虑,首先两步法较容易掌握,且可以实现间歇生产,产能弹性更强;其次,两步法可以在生产过程中持续填料,生产速度更快。但若从聚合热、聚合物质量、操作难度等来考虑,一步法对规模工业化生产而言,更加有利于生产工艺控制和产品质量稳定性。目前来看,国内外主要厂商采用一步法生产工艺路线较多,海外的陶氏和蒙特以及国内的吉林碳谷采用两步法。

溶剂的使用上,DMAC、DMSO和NaSCN为主流:

一步法使用的主要溶剂有DMSO、DMF、DMAC、NaSCN、ZnCl2;两步法使用的溶剂主要有DMSO、DMF、DMAC。从海内外的厂商选择来看,主流溶剂为DMAC、DMSO和NaSCN,其中DMAC和NaSCN更适合大丝束产品,而DMSO更适合小丝束产品,因此即便DMSO的价格远高出其他溶剂,但聚焦小丝束的厂商大多数仍选择DMSO。

原丝的两个关键步骤-纺丝:干法产品性能好,湿法成本低

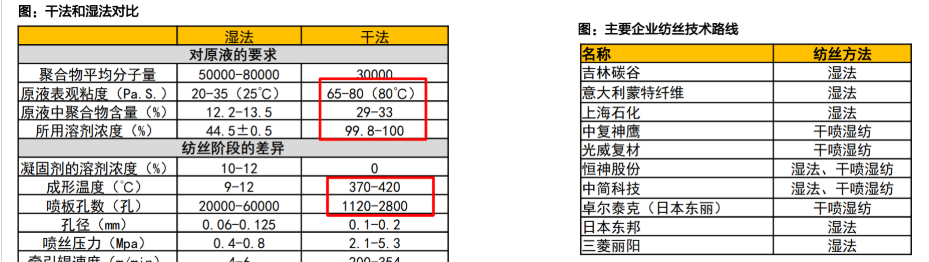

干法纺丝:将纺丝原液经喷丝头形成细流,溶剂被纺丝甬道中热空气挥发带走的同时,聚合物通过浓缩和固化形成初生纤维,方法操作简单,溶剂的回收率大。干法纺制的原丝截面更规则,所以遗传到后续预氧化和炭化环节的缺陷更少,有利于生产高性能原丝,T700以上的碳纤维生产工艺都基本采用干法。

湿法纺丝:将纺丝原液经过滤、脱泡,通过计量泵从喷丝头挤出,在凝固浴的作用下,原液细流凝固形成一层膜,凝固剂扩散到细流内部,而细流中的溶剂也通过皮层扩散到凝固浴中,经过双扩散成型,适当的喷丝头拉伸形成初生纤维,湿法成本较低,但纺速较慢。

干湿法(干喷湿纺):干喷湿纺结合了干法和湿法的技术优势,在操作流程上和湿法更相似,纺丝原液经喷丝孔喷出后不立即进入凝固浴,而是先经过空气层再进入凝固浴进行双扩散、相分离和形成丝条。

纺丝不同工艺路线对比:湿法和干湿法为主流,小丝束采用干湿法、大丝束采用湿法

干法VS湿法:从纺丝阶段看,由于喷丝板孔数的差异,湿法更适合于大丝束产品。牵伸速度上,干法明显快于湿法,但通过改进,目前湿法的牵伸速度也有了明显提升。由于干法需要原液在热空气中蒸发,其成形温度和原液温度都要明显高于湿法。干法湿法的工艺不仅影响纺丝阶段,由于工艺不同,其对纺丝原液的要求也有较大差异,从而对聚合阶段造成影响。无论从粘度、聚合物含量和溶剂浓度来看,干法对纺丝原液的要求都更高。

纺丝路线选择:由于干法对工艺要求较高,成本相对较高,主流碳纤维原丝生产企业较少采用干法,此前干法工艺的企业也逐渐转向干喷湿纺。

以中复神鹰、光威复材以及海外的卓尔泰克为代表的小丝束产品生产企业以干喷湿纺为主;以吉林碳谷、上海石化以及海外的蒙特、东邦为代表的大丝束产品生产企业则以湿法为主。

纺丝环节决定单线产能,纺速、丝束数影响较大,干法纺速大于湿法

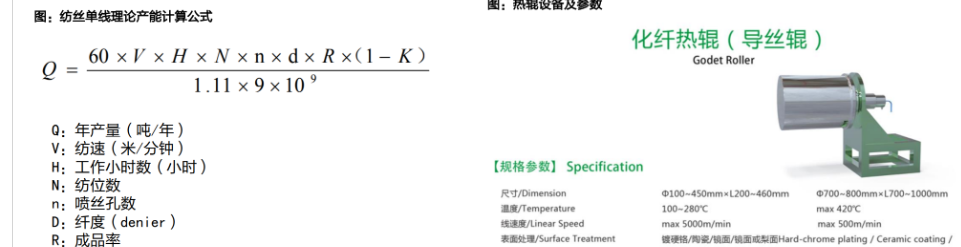

纺丝单线产能:决定纺丝单线产能的因素较多,包括基础纺速、年工作小时数、纺位数(锭数)、喷丝孔数、纤度、成品率和收缩率等。

从纺速来看,不同技术路线差异较大,一般干法>干喷湿法>湿法,相同技术路线下,各家企业的纺速又有差异,差异形成的原因包括喷丝孔孔径、纺丝液粘度等。

从喷丝孔数来看,这直接取决于产线生产的产品类型,24K的生产线就需要2.4万个喷丝孔,而12K产线就需要1.2万个喷丝孔,因此,理论上看,丝束数与单线产能成正比,但实际上,由于不同产品造成纺速、纺位数的变化实际会有差异。

热辊牵伸——提升纺速:传统纺丝线的牵伸和烘干流程中均采用蒸汽加热,由于蒸汽传导热能效率较低,因此牵伸的线速度较慢,大致为80~240 m/min。而热辊牵伸采用电磁感应直接加热导丝辊,在同等辊径条件下热效率增加,能有效提升基础纺速。即使大尺寸的导丝辊,预计线速度也在500m/min以上,纺速提升将有效增加单线产能。

4、大丝束原丝的竞争要素—腈纶经验和成本控制

1)从海外龙头看

腈纶生产经验较为重要,欧洲蒙特、土耳其阿克萨以及美国卓尔泰克,均有一定的腈纶经验积淀。腈纶生产工艺与大丝束原丝较为接近,能够缩短技术突破时间,降低投产难度。既有腈纶产能的溶剂回收体系可以提升原丝的溶剂回收效率,降低溶剂回收成本。

2)从成本端来看

大丝束产能主要比拼成本,成本优势为大丝束原丝的最重要竞争要素。未来成本优势主要来源于原料耗量优势、单线产能较大带来的规模优势以及设备国产化带来的制造成本优势

从海外看,大丝束的核心竞争力:腈纶生产经验及体系

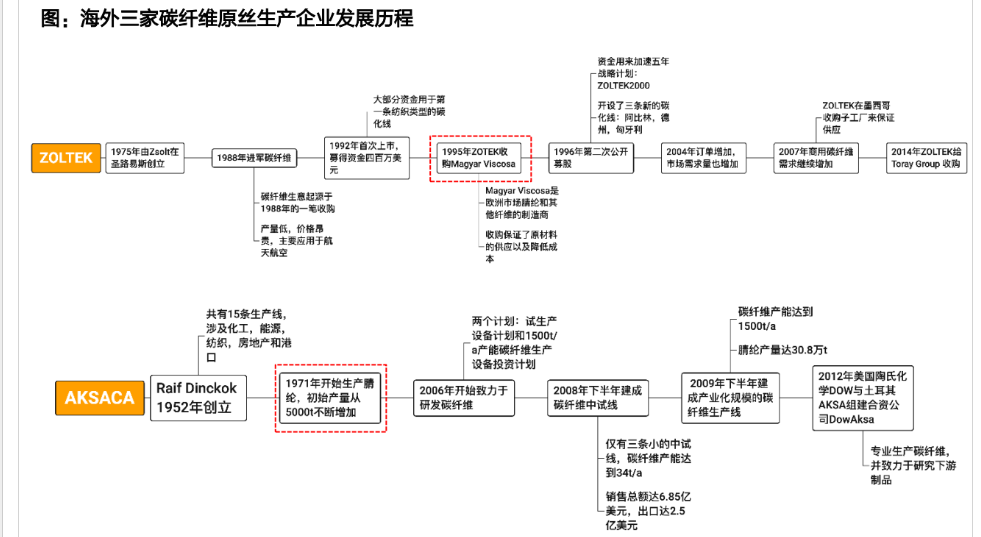

土耳其阿克萨:从1971年开始生产腈纶,2013年拥有腈纶产能30万吨,2008年试生产碳纤维原丝,到2013年,年销量突破1000吨。

蒙特:2017年开始生产腈纶,产量达到5000吨,2018年开始生产碳纤维原丝,目前产能达到1.7万吨。

卓尔泰克(东丽):1995年收购匈牙利腈纶公司,此后持续扩张,在2014年被日本东丽集团收购,目前总产能超过2万吨。

从海外原丝厂商来看,许多都拥有腈纶生产经验,我们认为这能带来两点优势:

1、腈纶生产与大丝束碳纤维原丝生产工艺相似性较高,掌握腈纶生产再过渡至碳纤维原丝,可以缩短技术突破时间,降低技术摸索成本。

2、腈纶产能配有溶剂回收体系,碳纤维原丝产线可以依托腈纶溶剂回收系统,提升溶剂回 收效率,降低溶剂回收成本。

从海外看,大丝束的核心竞争力:腈纶生产经验及体系

腈纶产能的溶剂回收体系带来的优势:

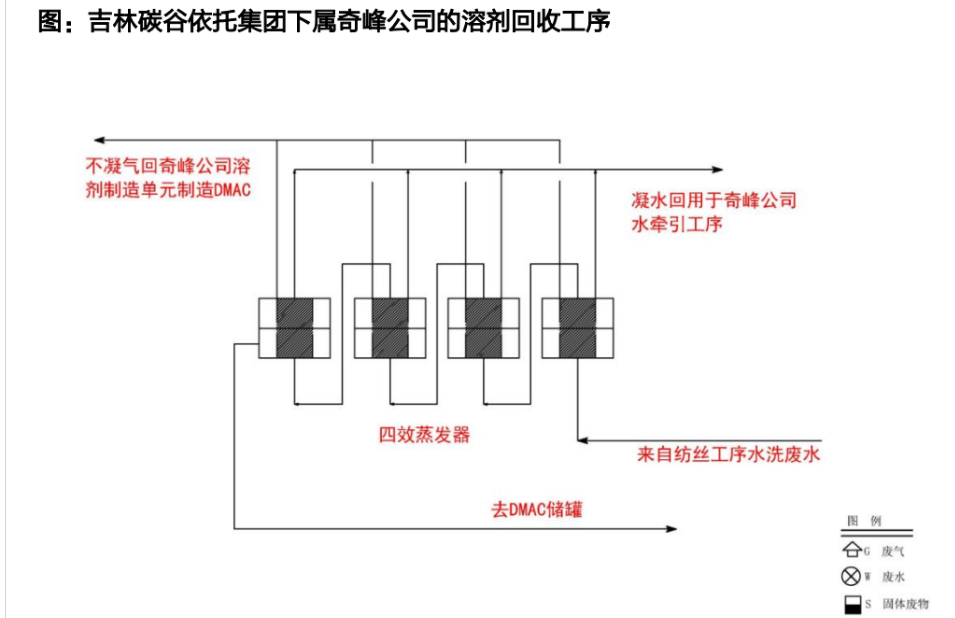

从国内原丝厂商中复神鹰、吉林碳谷和上海石化对比来看,拥有腈纶产能的吉林碳谷(集团下面的奇峰化纤)和上海石化,在溶剂的回收效率上显著高于中复神鹰,因此中复神鹰的溶剂耗量(DMSO)高达73.49kg/t,而上海石化(NaSCN)和吉林碳谷(DMAC)仅为2.99和0.7kg/t。

从溶剂回收体系上具体来看,吉林碳谷完全依托于奇峰公司,纺丝废液直接接入奇峰的四效蒸发器,回收DMAC重复利用,剩余凝水回用于奇峰的水牵引工序,不凝气仍可进一步通过奇峰的溶剂制造单元制造DMAC。而无腈纶产能的企业需自建溶剂回收车间,且仅通过四效蒸发和废气处理,回收损失较多。

根据各家环评书,碳谷最新15万吨产能的DMAC三废年损失45.3吨,1万吨对应损失3吨;而中复神鹰仅3万吨原丝产能的DMSO三废年损失就达到41.7吨,1万吨对应损失14吨。

从成本看,大丝束的核心竞争力:成本控制水平

成本是大丝束产品的关键要素:

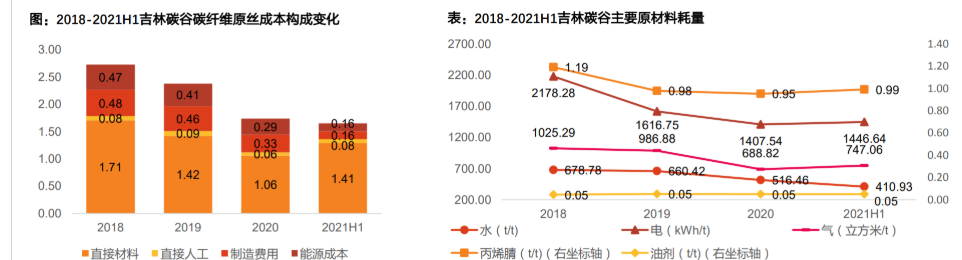

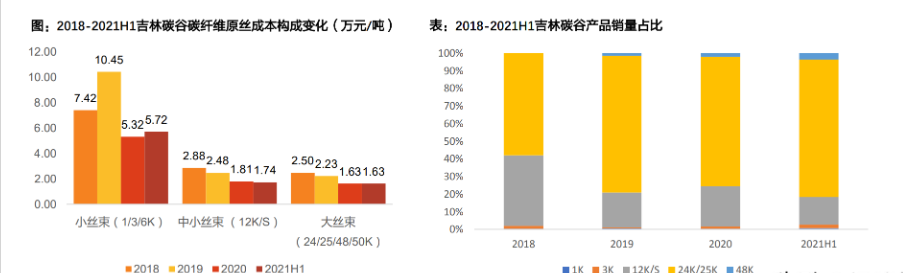

相较于小丝束,大丝束产能在性能上偏弱,但性价比较强,应用在T300、T400的领域较多,因此,成本控制水平是大丝束产品较为重要的核心竞争力。因为吉林碳谷作为市场上主要的原丝提供厂商,故我们结合吉林碳谷披露的信息,对碳纤维原丝成本进行拆分。

成本结构方面,2018-2020年直接材料占比稳定在60%左右,其中丙烯腈为其最为主要的原材料;制造费用和能源成本基本保持一致在17%左右。但2021年上半年由于原油影响,丙烯腈价格涨幅较大,导致直接材料占比出现较大提升。

整体来看,碳纤维原丝的成本快速下降,从2018年的2.73万元/吨,降至2021年上半年的1.65万元/吨,降幅近40%。即便21年原材料价格大幅上涨,成本仍在下降,随着未来原材料价格下滑,预计成本仍有下降空间。

各原材料耗量方面,随着工艺成熟、成本管控能力提升,同时规模效应增强,丙烯腈以及能源等原材料的单位耗量持续下降,其中能源的耗量下降幅度较为明显,2年半的时间,水、电、气的耗量降幅分别为39%、34%、27%。这也是原丝成本大幅下降的主要因素。

降本空间1:丙烯腈大幅扩产,价格重心下移

丙烯腈价格影响—原油和供需:丙烯腈由原油裂解到丙烯然后聚合而成,因此丙烯腈价格波动与原材料丙烯以及上游原油价格相关性较强。

此外,丙烯腈价格还受到供需关系的影响。从历年供需情况来看,我国的丙烯腈产能仍低于需求,需要进口来满足,21年原油价格上涨叠加全球运输费用上涨的背景下,丙烯腈价格出现了较大幅度的上涨。

从今年来看,随着东方盛虹26万吨丙烯腈产能在21年底投产,21年底丙烯腈产能到近316万吨,足以支撑国内需求。

从未来供需来看,仍有利华益26万吨以及天辰齐翔13万吨产能在建,未来供给充足,丙烯腈价格中枢有望下移。

降本空间2:规模效应加强,单位成本摊薄

吉林碳谷大丝束成本下降更快:我们从不同产品结构的角度来分析公司的成本,其中12K和24K的成本下降趋势较为明显,2018-2021H1,12K成本下降40%,25K成本下降35%。我们认为大丝束成本下降较快的原因主要来源于规模优势。

销量占比上,24/25K产品的占比从2018年之后就一直稳定在70%以上,12K的占比维持在20%左右,吉林碳谷集中大丝束12K和25K产品生产,产线的规模效应较强。

碳纤维纺丝线的特性决定,随着丝束数增加,单线产能也会同比例增加,尽管纺速会出现一定下降,但整体增长趋势不变。

因此,生产大丝束的产线产量更高,能够将单位成本摊薄。

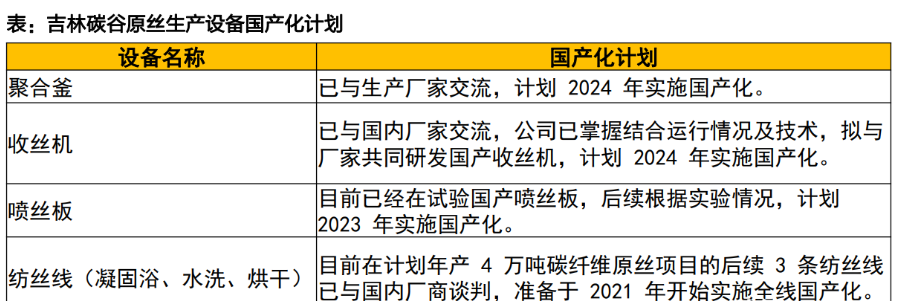

降本空间3:设备国产化进程加速

国产设备价格优势明显:碳纤维设备上,国产设备普遍比进口设备价格低30%-50%。而目前,多数碳纤维企业的设备国产化率仍处于较低水平,未来随着国产设备崛起,产线投资额有望大幅下降,相应折旧成本有望降低。

从国内两家典型厂商的设备采购来看:

中复神鹰-国产化先行者:目前中复神鹰的碳纤维设备国产化率较高,设备主要采购自控股股东鹰游集团下属的江苏鹰游纺机有限公司,包括聚合釜、纺丝机等核心设备。性能上,公司已经研发出了60m³的大容量聚合釜,完全能够满足原丝产线的要求,因此我们认为,国产设备渗透率在未来几年将出现较大的提升。

吉林碳谷-国产化规划已定:目前吉林碳谷已经开始引进国内设备商,计划在2024年前逐步实现全流程国产化。

目前来看,纺丝线的国产化进程较快,聚合釜和收丝机也计划将在2024年前实施国产化。

吉林碳谷,低成本大丝束,主攻民用及工业市场

从产品端来看:

公司集中精力做T300/T400大丝束产品,目前70%以上产品为25K,今年有望实现50K的突破。

此外,公司积极研发针对T700市场的高端产品,与公司工艺相似的土耳其阿克萨已经实现T700产品的稳定生产,我们认为公司未来也有望实现湿法T700的突破。

从成本端来看:

公司产品集中度高,规模效应明显,相较其他牌号较多的厂商,生产效率更高。公司单线产能逐年高增,通过提升喷丝孔径,基础纺速提升,18、19、20年基础纺速分别为75、85、100m/min。

此外,公司充分利用集团大腈纶体系的废液回收系统,在溶剂的回收效率和回收成本上显著优于其他碳纤维企业,从溶剂耗量上看,吉林碳谷(DMAC)仅为0.7kg/t,而中复神鹰(DMSO)和上海石化(NaSCN)分别为73.49kg/t和2.99kg/t。

风险提示

下游需求不及预期:风电、航空航天、压力容器、汽车零部件的下游领域需求不及预期;

技术变革风险:原丝生产出现新的技术革新

50K大丝束产品进度不及预期

T700产品研发进度不及预期

测算具有一定主观性,仅供参考:本报告测算部分为通过既有假设进行推算,仅供参考;

搜索老范说股

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号