-

新材料行业风电材料:风机大型化驱动下,风电轴承国产化有望加速

老范说评 / 2022-03-24 10:35 发布

风电轴承:国产化率低、附加值高的核心零部件

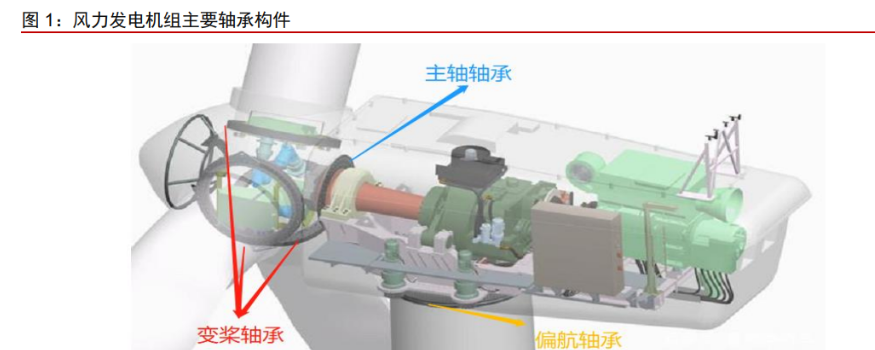

风电设备核心零部件,技术复杂国产化率低风机轴承是风电设备的核心零部件,主要包括偏航、变桨以及主轴轴承。

风电轴承是连接机组中偏航、变桨和传动等系统转向的重要部件,分别对应偏航轴承、变桨轴承和主轴轴承。

通常风电机组有 1 套偏航轴承(连接机舱和塔筒)、3 套变桨轴承(连接叶片和轮毂),主轴轴承(支撑主轴)的数量根据技术路线的不同一般为 1-3 套。此外,用于双馈式风电机组的轴承还包括齿轮箱和发电机中所用的高速轴承等。

主轴轴承作用为承受径向力及提高风机传动效率,要求具有良好的调心性能、抗振性能和运转平稳性,制造技术难度高;偏航轴承位于风机机舱与塔筒连接处,作用为调整机舱朝向,保证风机垂直迎风;变桨轴承位于叶片与轮毂之间,用于调整叶片受风角度。

轴承为风机维持安全且高效输出功率的重要组成零件。

目前主轴轴承多用滚子轴承,偏航变桨轴承多用球式轴承。轴承按滚动体类型可分为滚子轴承与球式轴承。偏航轴承通常采用球式轴承;变桨轴承目前大部分采用球式轴承,部分采用独立变桨三排圆柱滚子轴承,未来变桨轴承或将普遍采用滚子轴承。

风电轴承产品类型多样特异性强,定制化程度高由整体企业与轴承企业联合开发。

风机主轴轴承类型主要包括球面滚子轴承、圆柱滚子轴承、调心滚子轴承,圆锥滚子轴承等;风机变桨偏航轴承类型主要包括接触球式转盘轴承、接触球式转盘轴承、圆柱滚子轴承等。各类型风机轴承产品特性各异,分别适用于不同类型风电机组,因此具体轴承参数一般根据整机客户设计需求给出,整机企业和轴承企业联合开发。

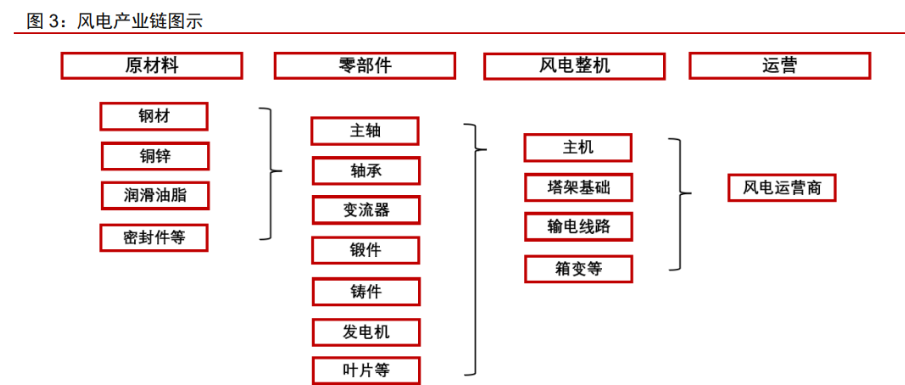

风机轴承处于风机产业链中游,占风力发电机组成本约 5%-10%。

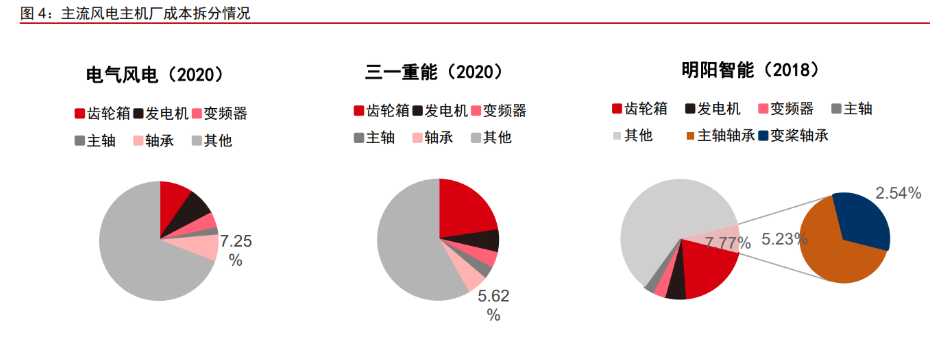

风电产业链可以划分为上游原材料供应商与零部件生产商、中游风电整机制造商、下游风电运营商,风机轴承处于风电产业链的中游,占风力发电机组原材料成本约 5%-10%左右,为高价值量零件,仅次于叶片、齿轮箱与发电机。

据电气风电招股说明书,2020 年公司风机轴承采购总额为 15.92 亿元,占原材料总采购额 7.25%。

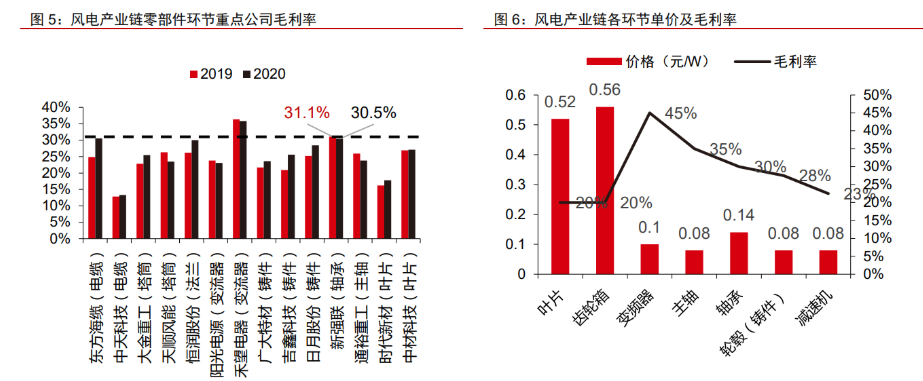

风电轴承为高附加值环节,近年来整体毛利率约 30%,其中主轴轴承毛利率高达 40%。

对比 2019-2020 年中国风电产业链各公司,轴承制造商毛利率处于行业较高水平。

据三一重能招股说明书数据,在 2020 年风电主机成本中,轴承单W价值量为0.14元,仅次于叶片、齿轮箱与发电机;此外,轴承环节由于其技术含量较高,毛利率高达30%,仅次于变频器与主轴。

根据 2021 年新强联披露的定增公告的数据,定增募投项目整体综合毛利率为 31%,其中主轴轴承和偏航变桨轴承的毛利率分别为 40%/22%。

与海外轴承企业对比,美国铁姆肯、瑞典斯凯孚在 2020 年度的毛利率分别为 29%/23%。

风机大型化趋势下,风电轴承行业国产化趋势有望加速

平价上网倒逼风电产业链加快降本,风机大型化是降本最根本有效的路径。

随着风电进入平价上网阶段,终端收益率回落和向上游压价压力加大,技术和成本竞争力的重要性凸显,倒逼行业加快大兆瓦风机推广进度。

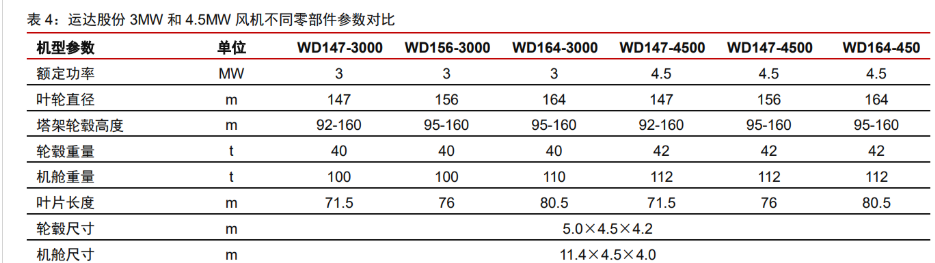

风机大型化一方面可减少风机制造过程中单位功率原材料用量;据运达股份官网数据,陆上风机 4.5MW 机型在输出功率上较 3.5MW 提升 50%,但在零部件上基本保持通用设计,极大降低了单功率零部件用量。

另一方面可推动风电场配套建设和运维成本下降;根据罗兰贝格此前测算,6MW 风机替代 3MW 风机可以使风机以外的 Capex/Opex 下降 6%/14%,使得 LCOE 进一步下降 17%。

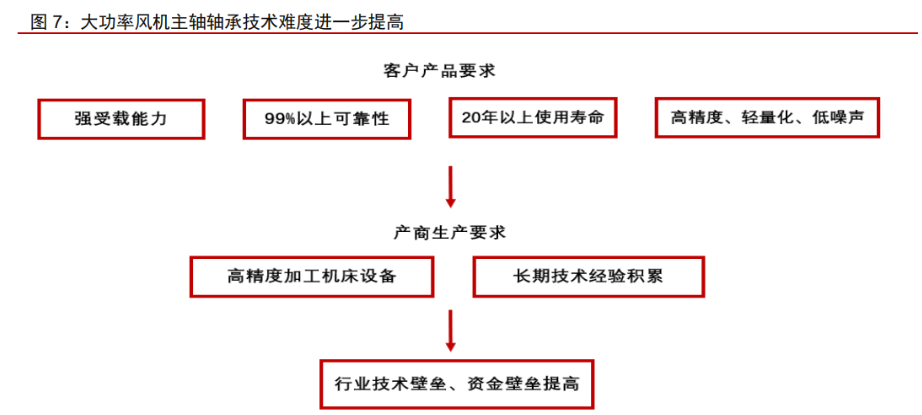

风机大型化对主轴轴承提出更高的技术难度。

大兆瓦风力发电主机主轴轴承主要承受来自风机转子、主轴等重量所引起的径向力以及由转子上风压产生的较大的轴向力,风机用户要求轴承具有 99%以上可靠性和 20 年以上的使用寿命,要达到高精度、高可靠性、低噪声、轻量化等要求,因此需具备高精度加工机床设备以及长时间技术经验积累的厂商,才能满足上述生产要求。

这将进一步提高风电轴承行业技术及资金壁垒,促进轴承行业格局优化,出清低端产能,掌握核心技术的企业有望占据更大的市场份额。

风机大型化背景下,独立变桨技术路线有望成为行业新趋势。

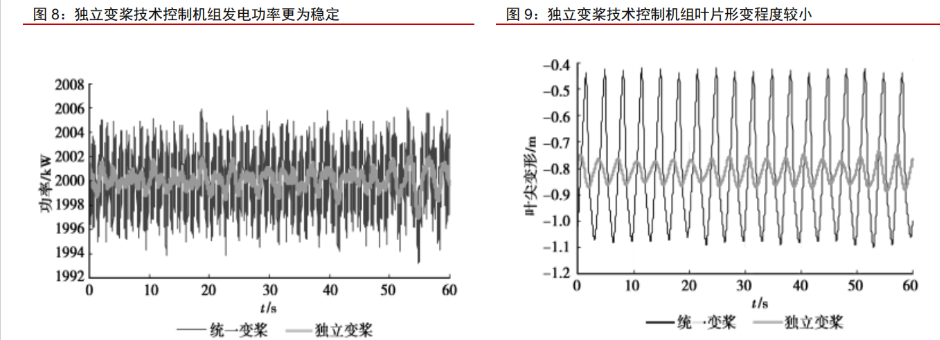

目前大部分风力发电机组采用的是同步变桨技术,即三个叶片同步旋转相同的角度以改变迎风角,保证叶片的受力稳定。

然而大功率风机相应叶片尺寸增大,其扫掠不均匀风场面积增大,即使在同步变桨之后,也会导致风机整体的受力不平衡、受力过载的问题,降低发电效率。

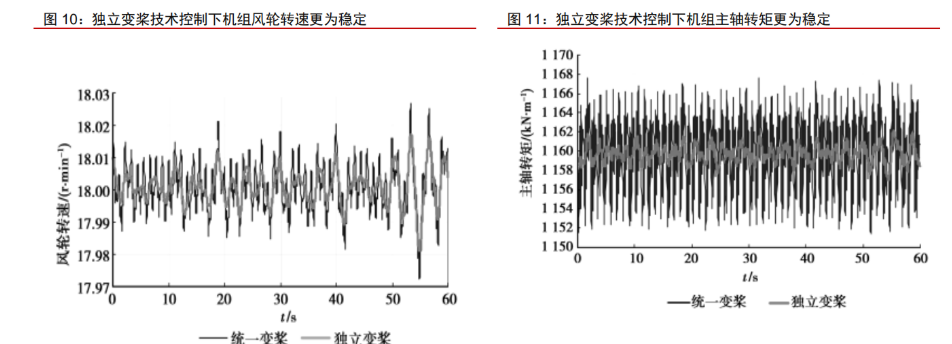

因此,独立变桨技术在大型化风机的应用必要性增强,由于独立变桨引入风速前馈,控制器对风速的变化进行动态补偿,抑制了干扰风速产生过大的气动转矩从而使转速更稳定;此外,独立变桨考虑了风剪效应,将风轮的俯仰力矩和偏航力矩作为控制目标独立地控制每个变桨角,降低了风轮平面上因风剪导致的不平衡载荷,改善了整个风轮的受载情况因此独立变桨与统一便将相比,总体性能更稳定。

降本需求驱动下,风电轴承环节国产化进程有望加速。

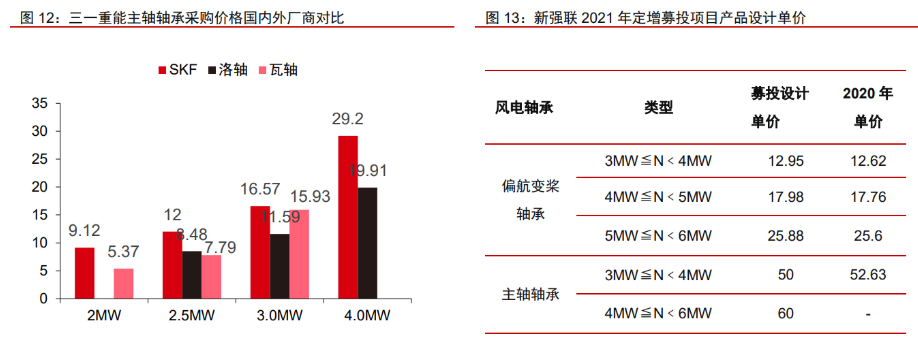

根据三一重能招股说明书披露,主机厂对于同 MW 类型的主轴轴承产品采购,国内主轴轴承厂商的售价要明显低于海外厂商。

在降本需求驱动下,国产轴承产品凭借价格和服务优势后续有望加快进行进口替代,市场空间巨大。

以新强联为例,其3MW的主轴轴承价格为50万左右, 5.5MW主轴轴承价格为60万左右,相较于海外同类型产品具备很强的价格优势。

装机需求前景广阔,带动全球 480 亿市场空间

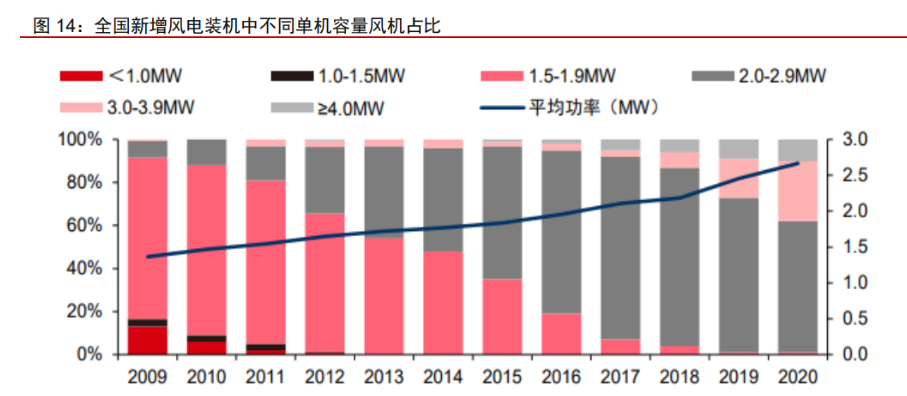

降本需求促进风机大型化进程,海风成长空间广阔 4MW 以上机型有望成为未来 1-2 年主流,大型化进程有望持续超预期。

2020年国内陆上风电主流机型为2-3MW;2021年以来,国内面向平价陆上风电项目的新招投标主流风机单机功率基本已直接迈过3-4MW的平台,多跳跃式地提升至4MW以上,预计单机功率大型化的显著提速也将带来成本端的加速下降。

此外,目前整机厂也在进一步储备面向中长期的大型风机技术,我们预计到2025年国内西北地区陆上机组单机容量有望达8-10MW,中东部地区单机容量有望达5-6MW(考虑低风速和施工复杂程度限制)。

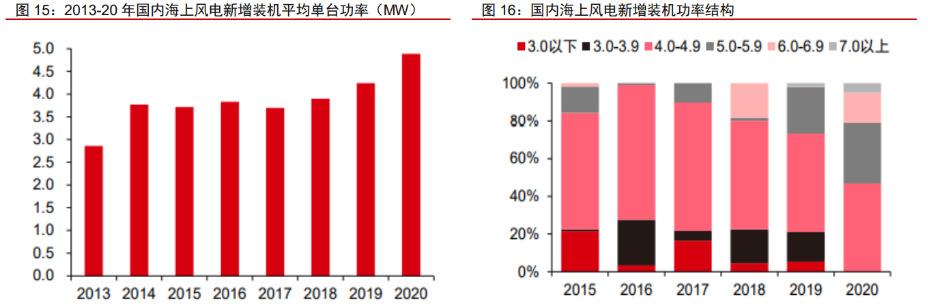

海风主流机型未来1-2年有望加速向8-10MW升级。

截至2020年,国内海上风电主要吊装机型仍是 4-5MW 机型,且2021年国内海上风电交付机组或主要以 4-7MW 机型为主。相较于欧洲海上风电已逐步迈入10MW海风时代,国内整体大型化提升进度偏缓。

但随着国家补贴退出、项目收益率回落,将倒逼整机厂商加速通过研发大兆瓦机型以快速降 本,2022年主流机型有望由4-5MW加速向8-10MW升级。

风机大型化加速一方面加快了海上风电降本步伐,另一方面单机功率的显著抬升也有利于突破海上吊装能力瓶颈限制,实现海上风电装机效率的提升。

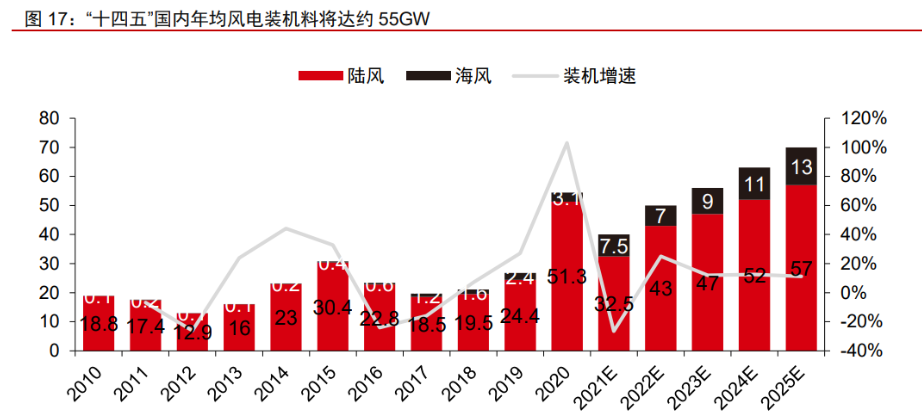

预计“十四五”国内年均风电装机约55GW,CAGR达15%,海风成长空间广阔。

我们认为“十四五”期间国内风电装机需求将迎来加速发展,年均新增装机规模将达55GW 左右,较“十三五”期间的年均29GW将有显著提升,至2025年新增装机规模或达70GW 以上,复合增速约 15%。

考虑到海风成本快速下降背景下,部分海上风电项目已初步具备平价上网可行性(项目收益率 6%-7.5%),我们预计“十四五”期间国内海上风电年均新增装机中枢有望达 10GW 左右,对应复合增速约 15%,成长空间值得期待。

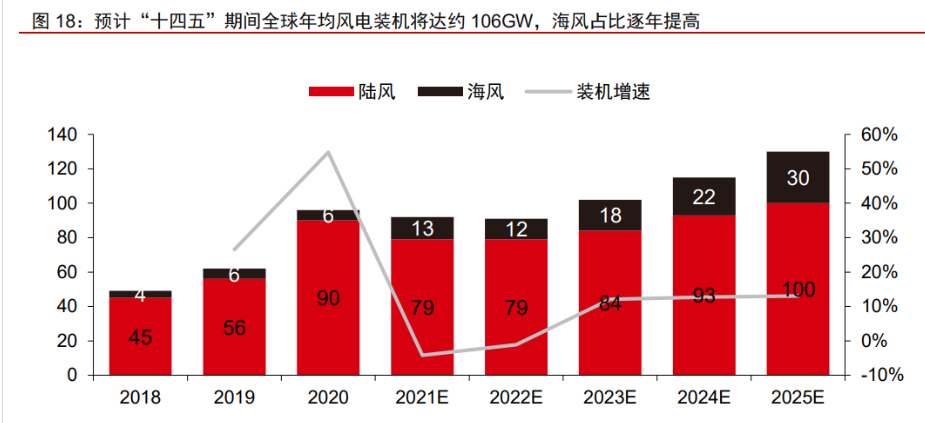

预计“十四五”全球年均风电装机将达约 106GW,对应 CAGR 为 9%,海风占比逐年提高,2025 年占比约为 23%。

我们认为 2021-2025 期间全球风机将快速发展,预计 2025 年装机规模将达 130GW 左右,“十四五”期间复合增速达 9%;其中海风机组将达 30GW,占比达 23.08%,呈逐年提高趋势。

大兆瓦风机轴承价值增量显著,2025 年全球行业空间超 480 亿

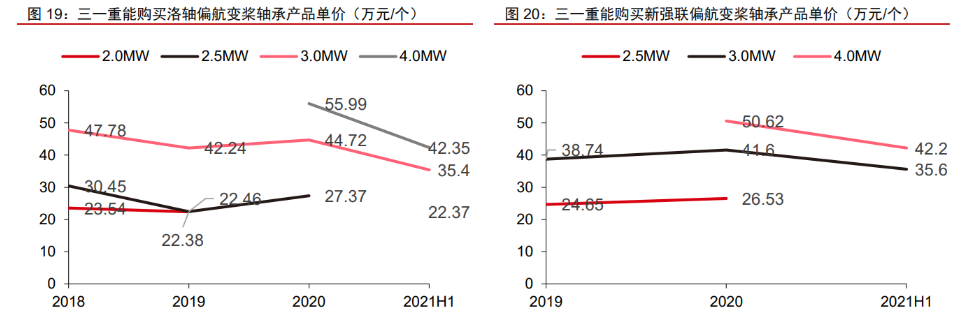

风机平价背景下,同 MW 级别普通偏航变桨轴承单价呈下降趋势。

随着风电机组进入平价上网阶段,国内整机厂商价格压力传导至轴承供应商,普通偏航变桨轴承由于技术难度相对较低,价格呈下降趋势,主轴轴承价格基本稳定,独立变桨轴承价格远高于传统变桨轴承。

据三一重能公告,公司购买的洛轴 3.0MW 偏航变桨轴承产品单价由 2018 年 47.78 万元/套跌至 2021H1 的 35.4 万元/套,降幅达 25.91%,其他产品单价均有不同程度降低。

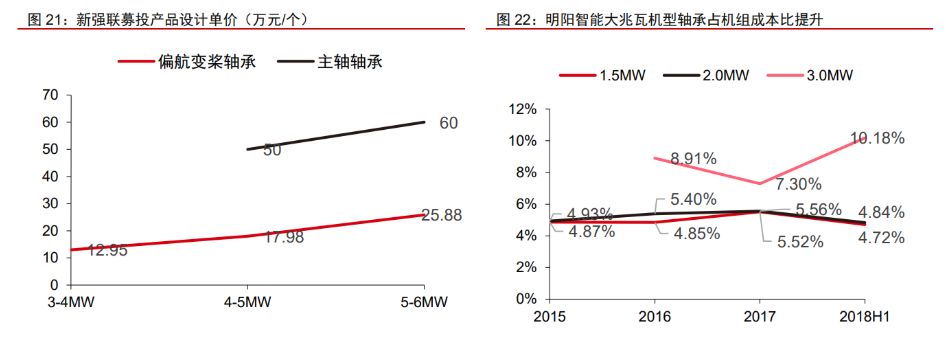

大 MW 风机轴承产品价值较小 MW 提升幅度明显,占机组成本比例提升。

大功率风电机组轴承技术由于难度较高,产品售价相比于小功率风机轴承上升幅度较大;据新强联公告,公司募投项目 3-4MW、4-5MW、5-6MW 类型偏航变桨轴承产品设计单价分别为 12.95、17.98、25.88 万元,3-4MW、4-6MW 类型主轴轴承产品设计单价分别为 50、60 万元。

此外,据明阳智能招股说明书数据,变桨+主轴轴承占 3.0MW 风机机组成本比例为 10.18%,相较于 1.5MW 机组的 4.72%,上升幅度显著。

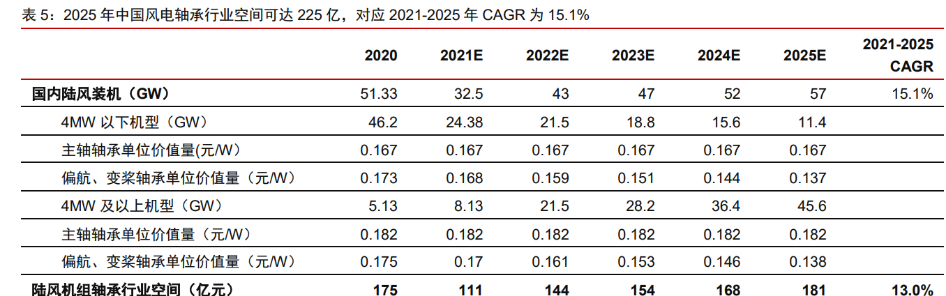

基于以下假设:

1)结合 CWEA 数据,预测 2025 年全球陆风新增装机 100GW、海风 30GW。预测 2025 年中国陆风新增装机 57GW、海风 13GW。

2)考虑风机大型化趋势,预测陆风 4MW 以下机型占比由 2020 年 90%下降至 2025 年的 20%;海风 5MW 以下机型占比由 2020 年 45%下降至 10%。

3)主轴轴承制造工艺难度较大,同型号单位价值量保持稳定,大功率风机主轴轴承单位价值量提升,4MW 以下、4-5MW、5MW 以上主轴轴承单位价值量分别为 0.167、0.182、0.185 元/W。

4)平价风机背景下,技术难度较低的偏航变桨轴承单位价值量(1 单位含 3 个变桨轴承、1 个偏航轴承)呈缓慢下降趋势。

我们测算2025年中国风电轴承行业空间可达225亿,2021-2025年CAGR为15.1%;全球风电轴承行业空间可达480亿,对应2021-2025年CAGR为11.2%。

外资长期主导市场,国产替代进程有望加快

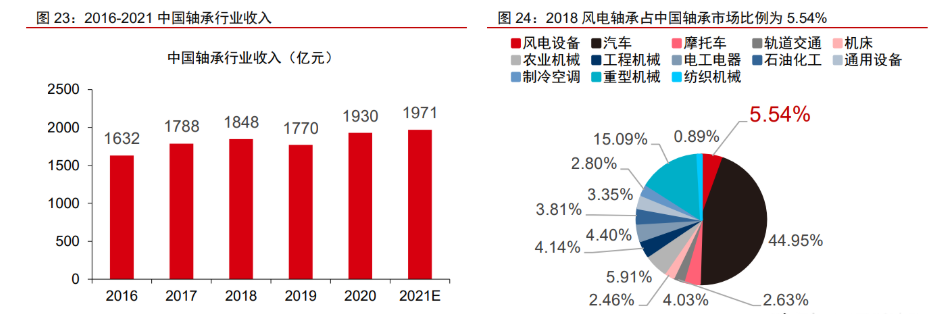

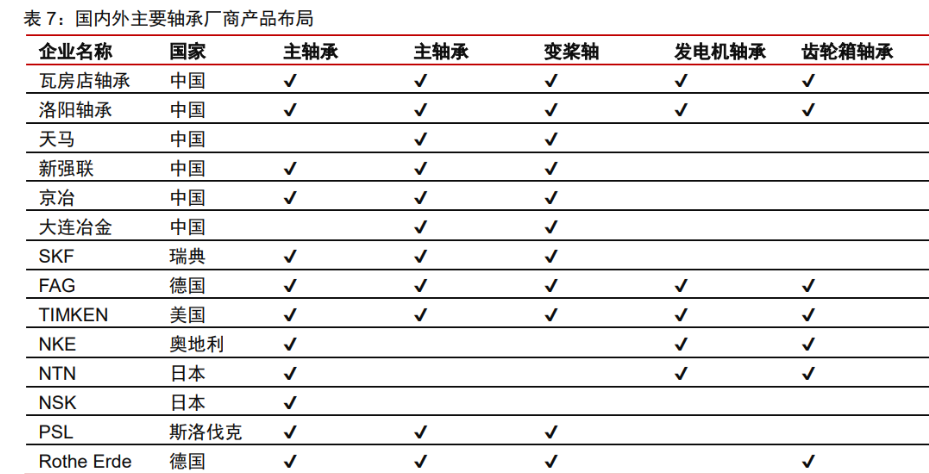

全球轴承行业长期由外资技术垄断,轴承为风机零件进口替代最后环节全球轴承市场规模超千亿美元,风电轴承占我国轴承市场比约 5.54%。

根据 allied market research 数据,2019年全球轴承市场规模为1074.6亿美元,预计2027 年市场规模可以达到1435.3亿美元,复合增速为6.1%。汽车、农业、电力、矿与建筑、轨交与航空航天等为轴承的主要下游应用。

据立鼎产业研究院数据,2018年我国轴承行业市场空间为1848亿,风电轴承占比为5.54%。

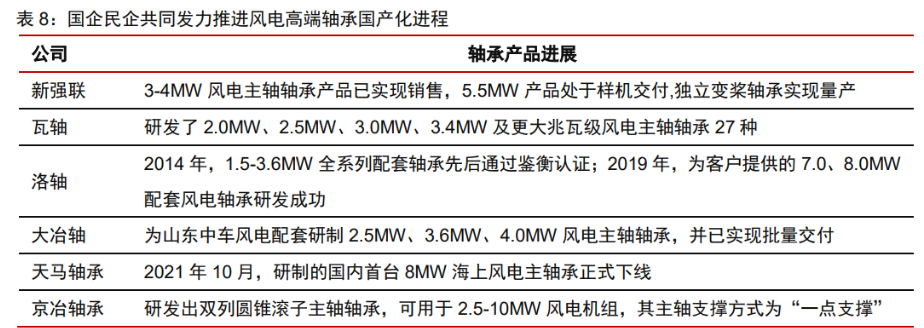

风电轴承行业长期由外资厂商主导。

2005 年国家发改委出台“风电设备国产化率 70%” 规定(

网页链接)之后,国内风电轴承市场快 速发展。为促进国内风电行业可持续发展、构建开放竞争有序的发展环境,该规定于 2010 年取消,由德国舍弗勒、瑞典 SKF 主导的诸多外资企业依靠技术优势涌入中国风电市场,并在大功率、主轴轴承市场获得几近垄断的地位。

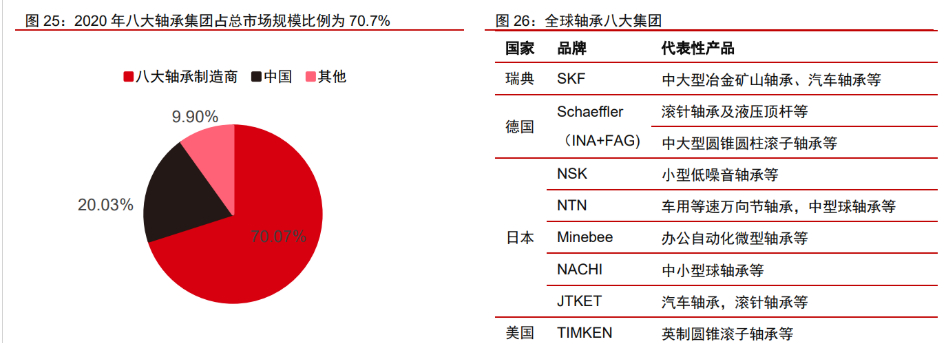

2020 年全球八大轴承集团占总市场规模比例为 70.7%,我国轴承企业集中于中低端市场。

轴承行业集中度高,世界八大轴承企业为 SKF、Schaeffler、NSK、JTEKT、NTN、TIMKEN、NMB、NACHI,八大轴承企业在我国设有 61 家生产企业及区域总部、技术中心,掌握核心技术占据了我国高端轴承主要市场。

根据头豹研究院数据,2020 年全球八大轴承集团占总市场规模比例为 70.7%,其他地区占约 9%,我国轴承企业占全球 20.3% 的份额,并且集中度比较低,主要为中低端产品。

偏变轴承基本实现国产替代,主轴轴承国产化程度较低

国家政策持续推动风电轴承国产化进程,国企民企共同发力。近年来国家政策持续推动轴承国产化进程,中国风机轴承行业主要由瓦轴、洛轴、哈轴等有着大量技术经验积累的国企为主导,而随着我国市场化程度进一步加深,以新强联为代表的民营企业开始发力助推风机轴承国产化进程,形成中坚力量。新强联率先实现 3MW 风机主轴轴承技术突破,实现进口替代,此外,大冶轴、京冶轴承、天马轴承等企业大功率机型轴承研发进展均较为顺利。

偏航变桨轴承产品在大小功率风机应用中均实现进口替代,国产化率仍有较大的提升空间。

目前国内轴承厂商在偏航变桨轴承的研发和生产取得较好突破,已有多家厂商可批量生产大、小功率机组配套偏航变桨轴承。

据新强联公告,公司现可批量生产 3-6MW 偏航变桨轴承;2021 年可量产未来有望广泛应用于大功率机组的独立变桨轴承。此外,洛轴、瓦轴、大冶轴等均为国内风电机组偏航变桨轴承重要供应商。

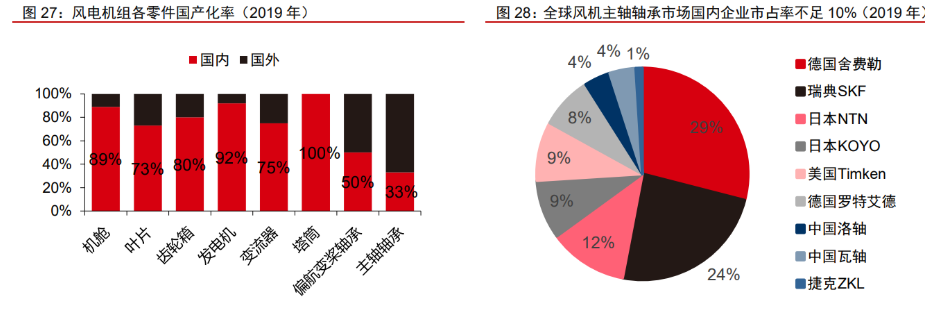

据 Wood Mackenzie 数据,2019 偏航变桨轴承国产化率已达 50%左右,提升空间仍十分可观。主轴轴承为风机零件中低程度国产替代环节,全球主轴轴承市场上国内企业市占率不及10%。风电主轴轴承的研发及生产需要长期技术经验的积累,技术壁垒较高,国产化程度低。

据 Wood Mackenzie 数据,2019 年主轴轴承国产化率为 33%,为风机零件中少有低于 50%的环节。

此外,全球风机主轴轴承市场国内企业市占率不足 10%。目前我国 2MW 以下风机主轴轴承基本实现国产替代,大功率机组轴承技术仍待攻坚,国内仅新强联自主开发的 3MW 三排滚子、双裂圆锥主轴轴承实现了进口替代。

风险因素

1)风电行业装机不及预期:若风电行业整体装机量不及预期,风机零部件全环节的需求都会受到影响;

2)进口替代进度不及预期:风电主轴尤其是大 MW 主轴轴承国产化率目前仍然处于较低水平,国产化率的提升是未来五年内风电主轴行业需求增速高于其他零部件环节的重要前提。如果进口替代进度不及预期,可能会影响到风电主轴行业的需求放量节奏;

3)原材料价格大幅波动:风电轴承的成本端中直接材料占比超过50%,而原材料主要是连铸圆坯、钢锭和锻件,受大宗商品价格波动的影响较大,如果短期内原材料价格大幅波动,可能会影响到行业整体盈利情况。

报告总结

风电轴承作为风电核心零部件,具有高技术壁垒\高附加值的特征。

随着风电进入平价上网阶段,我们判断风电行业高景气度仍将维持。预计2025年国内/全球风电轴承行业空间将分别达到225亿元/480亿元,对应2021-2025年CAGR分别为15%/11%。

目前风电主轴轴承国产化率仍然处于较低水平,风机大型化带来的国产化加速,有望给风电轴承行业带来阿尔法收益。

标的选择方面,在当前大兆瓦机型主轴轴承国产化率非常低的阶段,我们认为在大兆瓦产品上有前瞻性技术布局、率先实现进口替代的行业龙头,有望充分受益于国产化红利,进一步拉大与行业竞争对手的差距。

重点关注公司

新强联:主轴轴承进口替代龙头,有望受益于国产化加速红利

风电主轴轴承环节进口替代龙头,进入快速成长期。

公司主营业务包括风电主轴轴承、偏航轴承、变桨轴承,盾构机轴承及关键零部件,海工装备起重机回转支承和锻件等。

公司具备先进的产品研发、设计、生产能力,为行业内少有能较好整合原材料、锻造、车加 工、热处理工艺的高端精密重载轴承制造商。

新强联作为国内 3MW 风力发电机组三排滚子、双裂圆锥主轴轴承供应商,打破了国外轴承企业的市场垄断,实现进口替代。

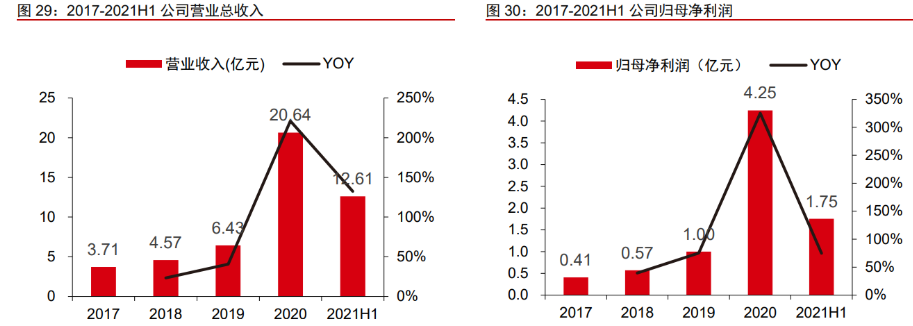

营收与利润:得益于近年来下游风电整机行业发展持续向好及公司上市后产能得以快速扩张响应市场需求,公司产品产销大幅提升。

2017-2020年公司营收由3.71亿增至20.64亿,CAGR达77.19%,归母净利润由0.41亿增至4.25亿,CAGR高达118.04%。2021H1实现营收12.61亿,同比上升132.48%,归母净利润1.75亿,同比上升74.73%。

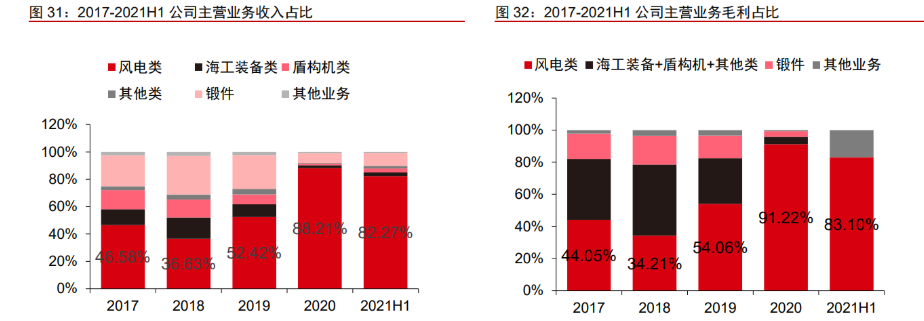

业务结构:

2017-2021H1公司风电类产品收入占主营业务比重最高,分别为46.58%、36.63%、52.42%、88.21%和82.27%;2020年风电类产品收入比重由2019年52.42%大幅攀升至88.21%,主要原因系下游风电整机行业高度景气,公司风电类核心产品具有进口替代能力,市场认可度和品牌效应显著,叠加募投项目充分实施产能实现大幅增长,促使营业额快速提高。

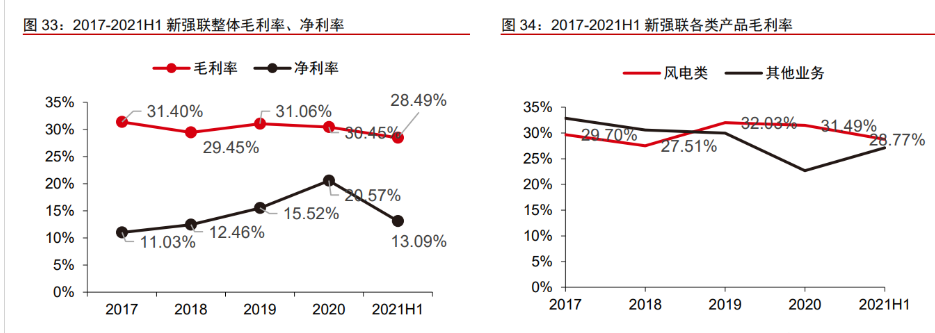

毛利率与净利率:2017-2021H1,公司毛利率均维持于 30%左右的高位;2021H1 毛利率为 28.49%,同比下降 5.04 个百分点,为原材料连铸圆坯和钢锭采购价格上升所致。

2017-21H1 净利率分别为 11.03%、12.46%、15.52%、20.57%和 13.09%,随着管理能力持续优化整体呈逐步上升趋势;2021H1 净利率为 13.09%,同比下降 4.60 个百分点,主要原因为子公司圣久锻件融资款利息增加导致财务费用率大幅提高。

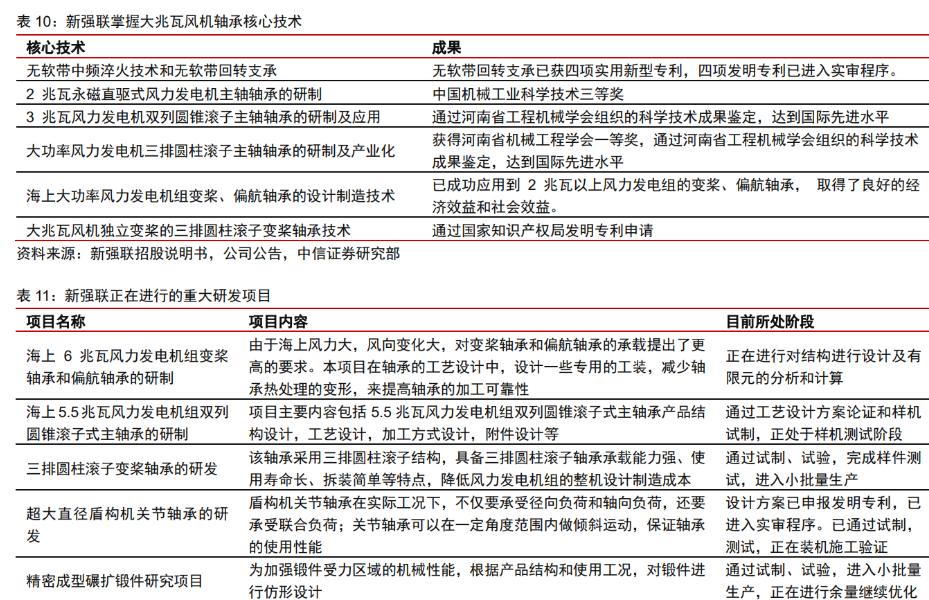

凭借设备及经验优势,率先打破大兆瓦风机主轴轴承外资垄断局面。

新强联专精于轴承研发生产十余年,截至 2021 年拥有 81 项专利,其中发明专利 12 项,目前已实现 2-3MW、5.5MW 风机主轴轴承产品量产,打破国外轴承企业市场垄断,实现进口替代。

公司技术突破主要得益于:

1)拥有高精尖无软带淬火机床设备;2)自主研发特定性能锻件原材料;3)长期轴承领域的深耕,具备技术经验积累。

风电轴承合作研发模式促进供应商与客户关系稳定,龙头企业先发优势显著。

风机轴承具体参数根据整机客户设计要求决定,由整机企业和轴承企业联合开发,客户对其产品质量有着严格的要求,对供应商有着严格的认证体系,需要一个长期的、复杂的过程。

由于行业下游客户对供应商严格的筛选和考核,使得其转换供应商的成本非常高昂,一旦进 入下游客户的合格供应商名单后,则会形成长期、稳定的合作关系,龙头企业可凭借先发优势快速抢占市场。公司已与国内多家行业领先企业建立了合作关系,客户拓展速度较快且合作关系稳定。

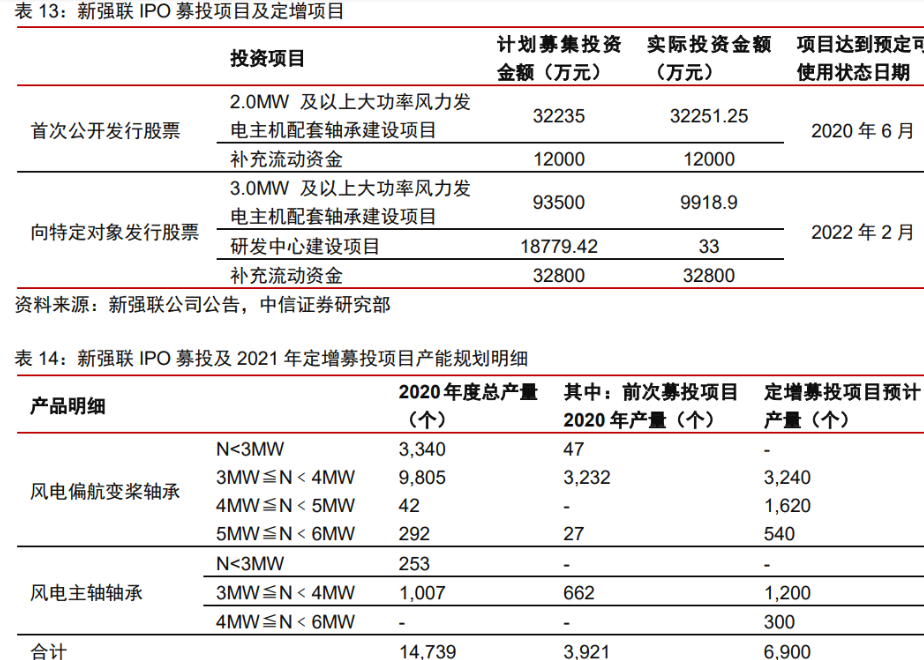

IPO 及定增募投项目规划风机轴承产能翻倍,有望拉动公司业绩快增。

公司 IPO 募投项目于 2020 年全部投产,风机偏航变桨、主轴轴承新增产量为 3921 个,2020 年累计产量达 14739 个。

2021 年 6 月 8 日公司发布向特定对象发行股票募集说明书,项目计划总募资 14.5 亿,其中 9.35 亿元用于 3.0MW 以上大功率风机主轴轴承产能扩张项目,计划 2022 年实现 50%产能输出,2023 年全部投产,公司预计达产后 3-4MW 风机主轴轴承产量增加 1200 个,5.5MW 风机主轴轴承产量增加 300 个,偏航变桨轴承、主轴轴承累计增加产量 6900 个,公司业绩有望进入快速增长期。

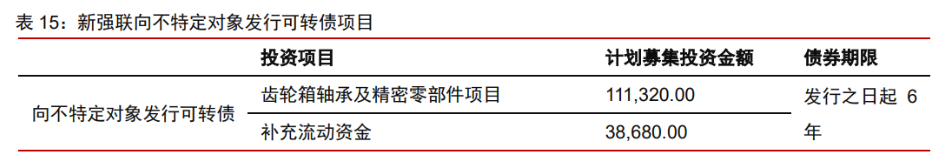

发布可转换公司债券预案,计划进入齿轮箱轴承及精密零部件市场。

2022年1月15日,公司发布《向不特定对象发行可转换公司债券预案》,计划募资总额15亿,募投资金中 11.32 亿元计划用于生产齿轮箱轴承及精密零部件产品,包括轴承、齿轮、输出轴等部件,建设周期为 36 个月。

公司本次发行可转债募投项目若能实施,将丰富其产品结构,满足下游客户多样需求,进一步强化与客户的合作关系,提升整体盈利能力。

详细操作策略,

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号