-

数控化、国产化双轮驱动,欧科亿:国产刀具“工匠”成长可期

老范说评 / 2021-12-17 16:21 发布

1. 硬质合金刀具领先企业,卓越运营助力业绩高增

1.1. 硬质合金刀具领先企业,借助数控刀具进入发展快车道

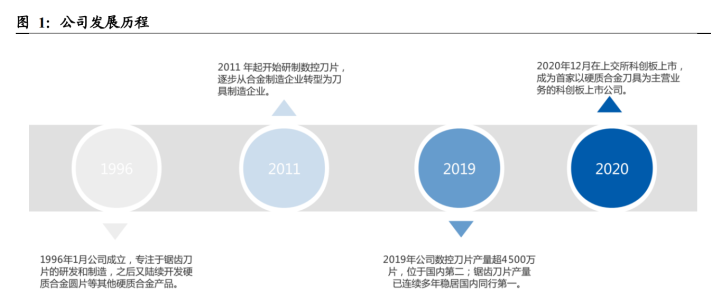

公司是国内规模最大的硬质合金锯齿刀片企业。

公司成立于 1996 年 1 月,主要从事硬质合金制品和数控刀具产品的研发、生产和销售,经过多年的技术摸索,公司已成功解决了硬质合金性能稳定性和精度一致性的控制难题,自主研制的不锈钢加工用 PVD 涂层刀片和钢件加工用 CVD 涂层刀片等产品技术达到国际先进水平,已经可以替代同类进口产品,数控刀具产品技术媲美日韩产品达到国际先进水平。

目前公司是国内硬质合金锯齿刀片销售规模最大的企业,国产数控刀片销售规模也排名行业前列,技术水平行业领先市场地位稳固。

2020年12月,公司在上交所科创板上市,成为国内首家以硬质合金刀具为主营业务的科创板上市公司。

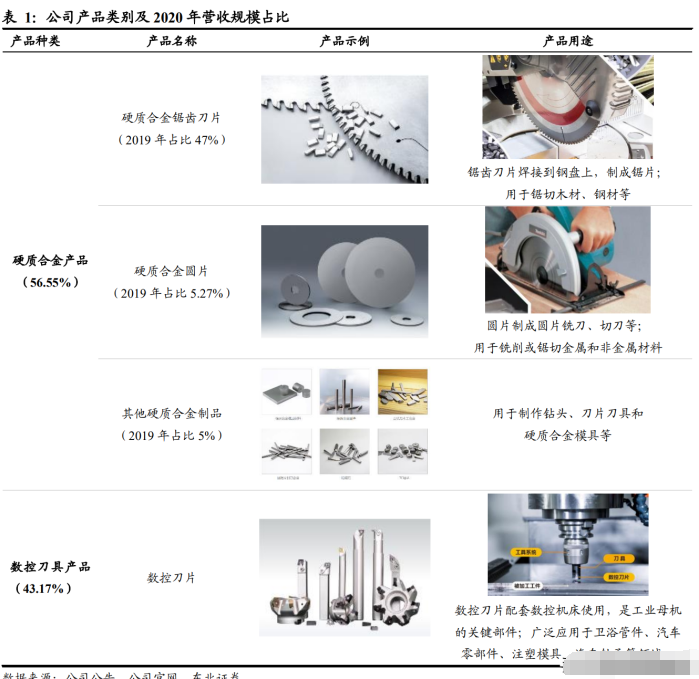

公司产品主要为硬质合金制品和数控刀具两类。

公司营收主要来源为硬质合金制品和数控刀具的销售,其中硬质合金制品分为硬质合金锯齿刀片、硬质合金圆片以及其他硬质合金制品。

锯齿刀片和圆片是公司最先切入的优势产品,行业技术领先,销售规模一直保持较为稳定的增长,公司目前是下游客户最大的锯齿刀片供应商。

公司生产的数控刀具产品则主要为数控刀片,数控刀片是配套数控机床在机械加工过程中所需的易耗品,近年随着机床数控化率提升以及国产替代加速,国产数控刀片需求量巨大。

2020年公司硬质合金制品和数控刀具分别实现营收3.97和3.03亿元,占公司总营收比重分别为56.55%和43.17%。

锯齿刀片起家,近年借助数控刀具产品进入发展快车道。

公司在发展初期坚持专注行业细分市场,整合资源不断在锯齿刀片领域超越国内外竞争对手,逐步成为下游客户最大的锯齿刀片供应商。

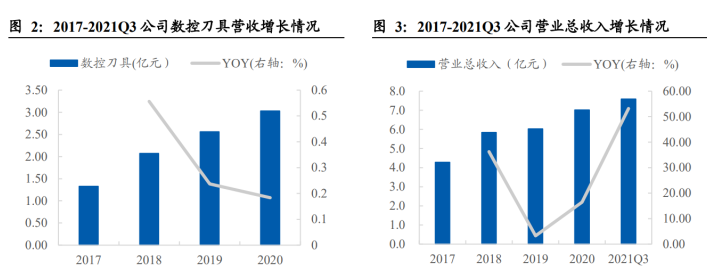

2011年公司开始进入数控刀片领域,得益于公司近十年的刀片工艺技术积累和近年国产刀片进口替代进程加速,公司数控刀片产品销售规模迅速增长至国内前三,数控刀具产品销售规模从 2017年的1.33亿元增长至2020年的3.03亿元,年均复合增长率达31.58%。

近年公司数控刀具产品的快速增长也助力公司进入发展快车道,2017-2020年公司营业总收入年均复合增长率达17.93%。2021年Q3公司实现7.59亿元,较2020年同期增长53.18%。

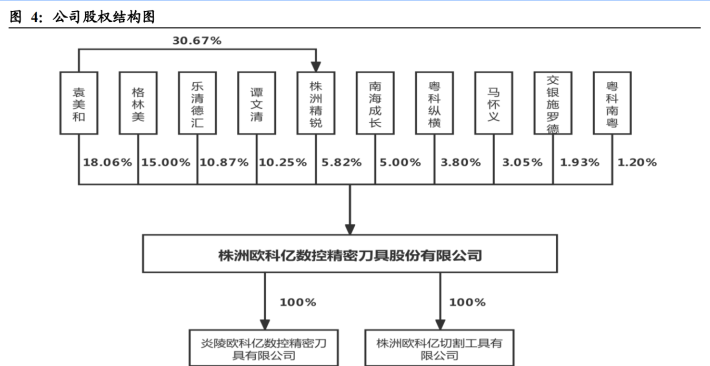

袁美和与谭文清为公司共同实际控制人。

公司董事长袁美和专业背景深厚,19岁从湖南工业大学冶金工程学院(原株洲冶金工业学校)粉末冶金专业毕业,后被分配到 601 厂(现株洲硬质合金集团)研究所担任技术员、副主任和劳服培训中心副厂长;此后在中南大学冶金专业获得大学本科学历。33 岁创办欧科亿并担任董事长兼总经理。

截至 2021 年三季度,袁美和直接持有公司 18.06%的股份,通过员工持股平台株洲精锐间接持有公司 1.78%的股份;总经理谭文清直接持有公司 10.25%的股份。双方合计直接或间接持有公司 30.09%的股份,签署一致行动协议是公司的共同实际控制人。

1.2. 运营管理能力优越,公司业绩高速增长

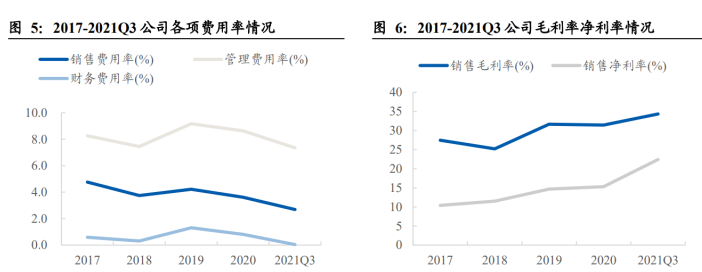

费用率持续降低助力盈利能力提升,公司利润率整体稳定增长。

整体来看,2017- 2021Q3 公司费用控制良好,各项费用率呈整体下降趋势。

除了产能扩大形成规模效应之外,公司还通过采取扁平化管理架构提高管理效率以及优化负债结构降低融资租赁利息费用等方式降低经营成本。

2021Q3 公司管理费用率、销售费用率和财务费用率分别为 7.35%、2.69%和 0.04%,均达到近年最低水平。

整体费用率的降低也助力公司盈利能力稳定提升,2021Q3 公司销售净利率 22.42%,较 2017 年的 11.49% 提升了 10.93 个百分点。

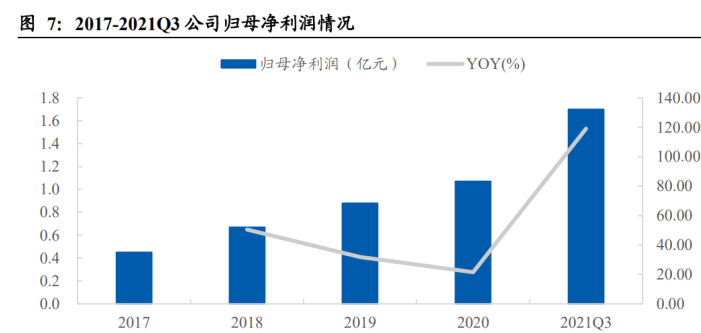

运营管理能力优秀,归母净利润高速增长。

得益于公司优秀的管理运营能力以及高毛利的数控刀具业务迅速发展,2017-2021Q3 公司经营业绩增长迅速。

2017-2020 年 公司归母净利润由 0.45 亿元增加至 1.07 亿元,年均复合增长率达 33.47%,远高于公司同期营业总收入 17.93%的年均复合增速。

2021Q3 公司归母净利润达 1.70 亿元,同比大增 119.01%。

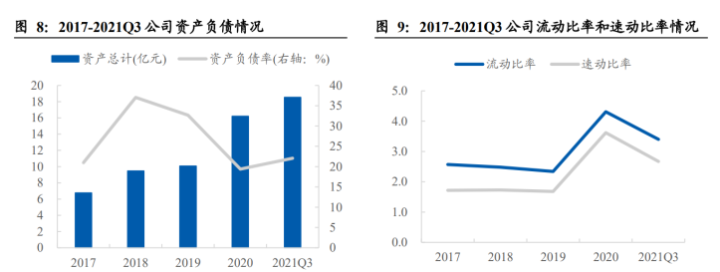

资产负债结构健康稳健,偿债能力保障性较强。

2017-2021Q3 随着公司业务规模不断扩张和盈利能力增强,公司资产总额持续增长,其中 2020 年由于首发募集资金到位以及公司实现经营利润,公司总资产达 16.22 亿元,较年初增长 60.97%。

在资产总额持续增长的同时公司资产负债结构整体保持稳健,2017-2021Q3 公司资产负债 率整体维持在 20%-30%左右;同时公司流动比率和速动比率也整体提升,2021Q3 流动比率和速动比率分别为 3.40 和 2.67,短期偿债保障性较强。

2. 全球刀具市场规模超 2400 亿,欧美日韩主导高效刀具市场

2.1. 刀具是机械加工核心工具,高效刀具降本增效作用明显

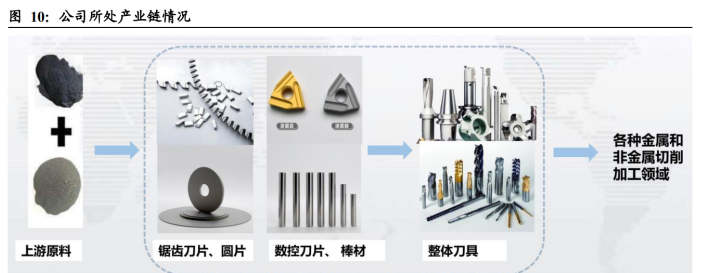

刀具上游为碳化钨和钴粉等原材料,下游广泛应用于各种机械制造行业中。

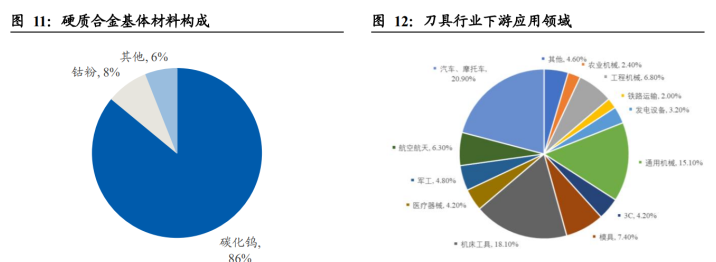

公司刀具产品主要原材料为碳化钨和钴粉,其中碳化钨在原材料中的用量占比约 86%。

下游涵盖了汽车、摩托车、机床工具、通用机械、模具、航空航天、工程机械等机械制造应用领域。

《金属加工》调查资料中显示应用于汽车、摩托车领域的刀具占比最高,达到 20.9%;应用于机床工具领域的刀具占比为 18.1%;通用机械领域占比为 15.1%,其余行业的占比均不超过 10%。

刀具是现代制造业机械加工流程中的核心工具。

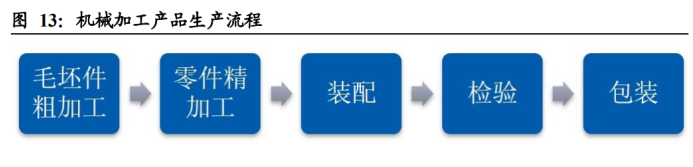

现代制造业的机械加工流程涉及粗加工、精加工、装配、检验、包装等环节。

原材料要先经过粗加工(包含铸造、锻造、冲压等工艺)变成毛坯件,再根据产品设计参数进行精加工处理(包含切削、热处理、表面处理等)改变产品的形状、尺寸精度和表面质量,最后通过装配、检验、包装等流程得到合格的产品。

其中精加工处理环节主要是指切削加工,根据《切削加工刀具专利分析报告》,切削加工大约占了整个机械加工工作量的 90%,而刀具正是切削加工环节的核心部件。

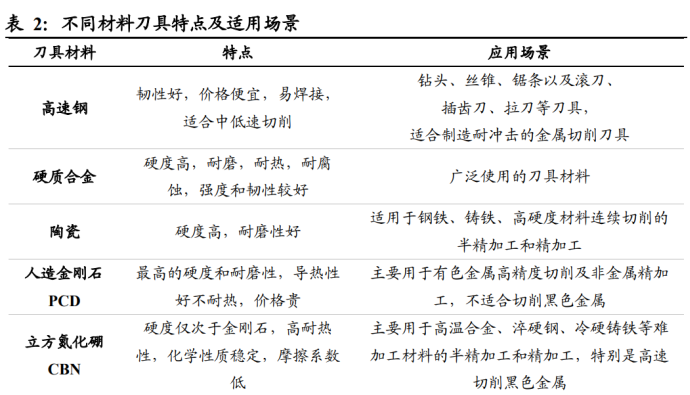

刀具按照材料种类及其硬度可分为四类。

刀具在进行金属切削工作时,需要承受很大压力、冲击力、热载荷,因此刀具材料需要具备高硬度、高耐热性、高强度和耐冲击性的特点。

一般来说,硬度越高的材料切削速度越快。不同材料的刀具各有特点,适用于不同应用场景。

按照材料硬度从低到高来看,刀具主要分为高速钢、硬质合金、陶瓷以及超硬材料(人造金刚石 PCD、立方氮化硼 CBN)。

高效刀具能显著提高加工效率,降低制造成本。

从机械加工效率角度来说,刀具的性能对提高机床切削速度和进给速度具有关键作用。

《未来刀具》中指出,航空工业中采用高效刀具加工铝合金整体薄壁部件,取代了焊接、铆接的组装工艺,加工效率提高了多倍。

此外,由于高效刀具对产品成本占比也不大,企业刀具费用可能提高50%以上,零件成本才提高 1%左右。

根据《中国机械》统计,机床切削速度每提高15~20%,就能使零件的生产成本下降10%~15%,可见高效刀具在明显提升切削加工效率的同时也能显著提高经济效益。

2.2. 全球刀具市场规模超 2400 亿,硬质合金刀具占据主导地位

全球切削刀具市场规模稳定增长,2022年预计市场规模超2400亿元。

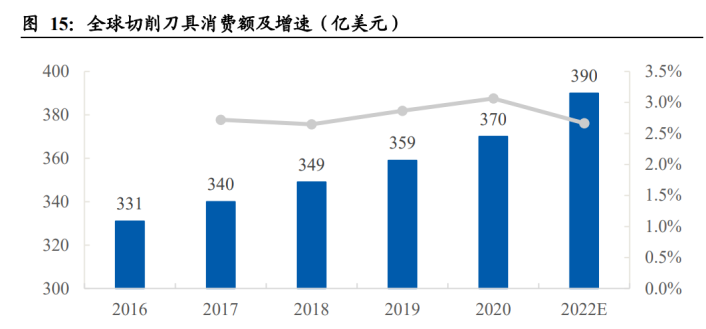

据QY Research 统计,2020 年全球切削刀具市场规模约为 370 亿美元,较 2019 年的 359 亿美元同比增长3.06%,2016-2020年全球切削刀具消费额稳定增长,年均复合增长率为2.82%。

预计到 2022 年,全球刀具市场规模将达到 390 亿美元,折合当下人民币可超 2400 亿元。

硬质合金刀具综合性能突出,在刀具产品市场中占据主导地位。

从需求端来看,硬质合金刀片具备硬度高、耐磨耐热、耐腐蚀、强度和韧性较好等特点,能够加工的材料较多,广泛应用于加工车刀、铣刀、刨刀、钻头和镗刀。

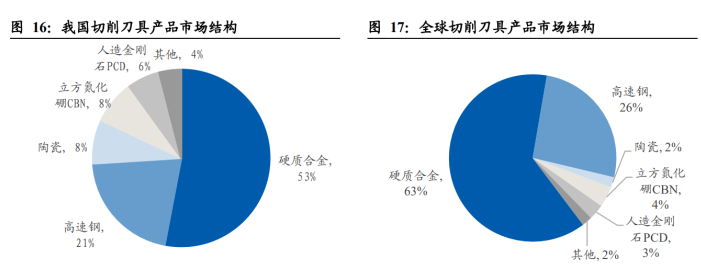

根据《金属加工》2019年发布的《第四届切削刀具用户调查分析报告》显示,2018年我国机械加工行业使用硬质合金切削刀具占比为 53%,其次是高速钢刀具占比为 21%。

而从全球范围来看,硬质合金刀具在全球切削刀具消费结构中主导地位更强,占比达到 63%,其次是高速钢刀具占比 26%。

刀具供应结构与制造业发展水平相关,我国硬质合金刀具占比还有提升空间。

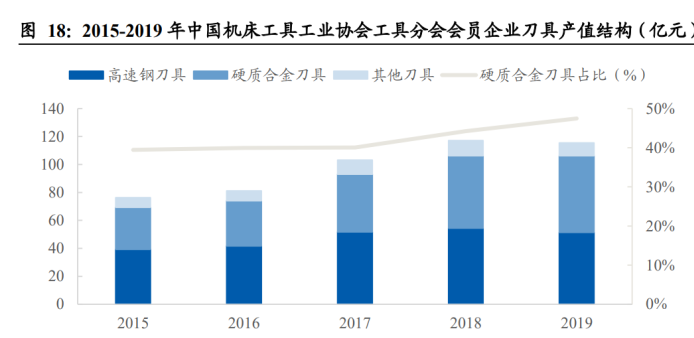

硬质合金刀具是参与数字化制造的主导刀具,其产值占比上升与我国机床装备数控化升级的宏观背景相关。近几年国产切削刀具的供应结构发生着持续的变化,综合性能更优越的硬质合金刀具产值占比不断在提高。

根据中国机床工具工业协会工具分会的统计数据,我国主要刀具企业生产的硬质合金刀具的产值占比已从 2015 年的 39% 提高到 2019 年的 47%,但整体来看距离全球 63%的消费结构还有一定差距,预计未来随着我国制造业持续升级,硬质合金刀具的产值占比将会继续提升。

2.3. 欧美日韩中高端刀具实力雄厚,我国是全球最大刀具消费市场

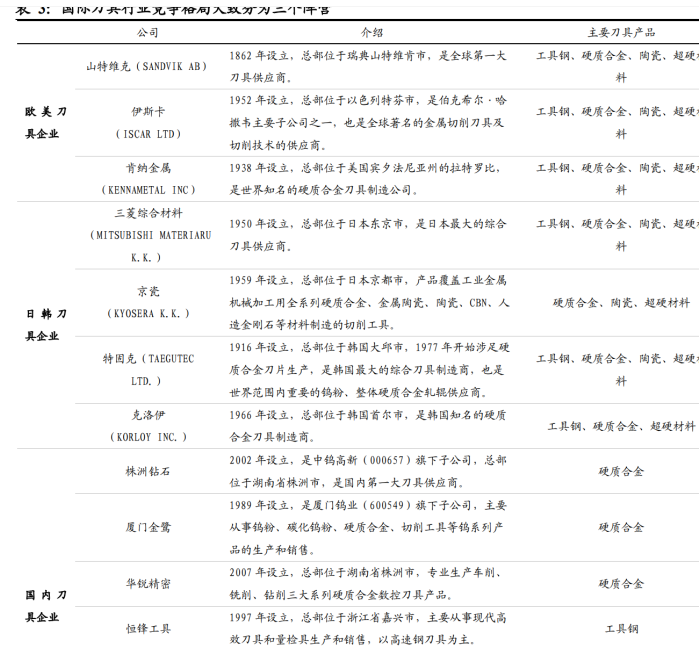

国际刀具行业竞争格局大致分为三个阵营:

➢ 第一阵营是以山特维克为代表的欧美刀具企业,欧美刀具企业定位于为客户提供完整的刀具解决方案,通过强大的研发投入、人才培养以及质量管理体系推动其产品体系不断推陈出新,并在技术上处于持续领先的水平,在高端定制化刀具领域始终占据着主导地位。

➢ 第二阵营是以三菱综合材料为代表的日韩刀具企业,日韩刀具企业定位于为客户提供通用性高、稳定性好和极具性价比的产品,在高端制造业的非定制化刀具领域赢得了众多厂商的青睐。

➢ 第三阵营是以株洲钻石为代表的国内刀具企业,数量众多,竞争实力差距较大,主要通过差异化的产品策略和价格优势,赢得了较多的中低端市场份额。欧美日韩等发达国家的制造业起步早于我国,因此很早就实现了工具行业的转型,因而刀具行业发展非常成熟,诞生了很多技术实力雄厚、产品系列丰富的公司。

例如设立于 1862 年的瑞典刀具公司山特维克和 1916 年设立的韩国刀具公司特固克等,都是能够批量生产多种材料类型的刀具产品。国内目前上市的刀具企业中,大多是 20 世纪末 21 世纪初才开始成立,且当前主营刀具类型较为单一。

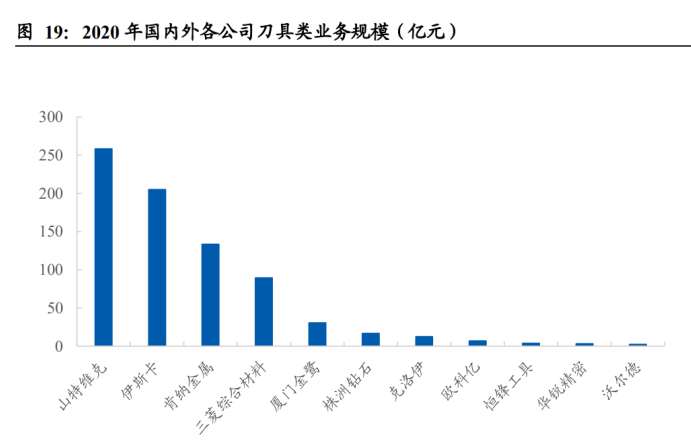

欧美日韩刀具企业营收规模较大,国内刀具企业规模较小。

从2020年营业收入来看,山特维克等欧美国家代表性刀具企业的刀具业务全球营收规模相当高,达到 150~300 亿规模;日韩国家代表性刀具企业的全球营收相比欧美企业较低,平均在 100 亿规模左右;国内刀具厂商整体营收规模则在几亿到几十亿不等。

总体而言,国外刀具企业因为起步较早,有足够的时间沉淀和技术积累,如今在全球刀具市场上占据了较大的份额。

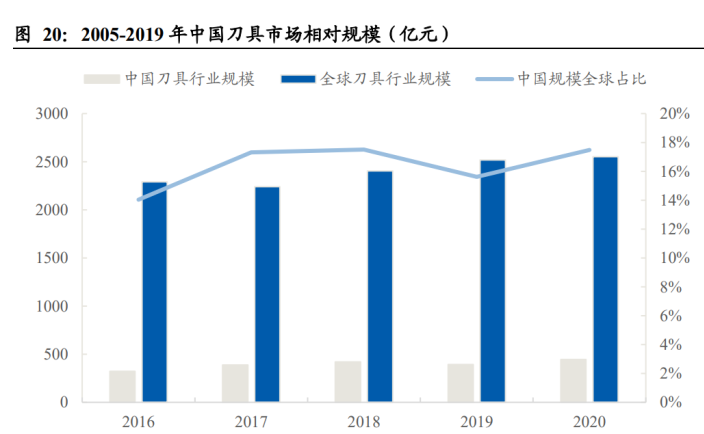

我国切削刀具市场规模约为 400 亿,是全球最大的刀具消费市场。

据 QY Reaearch 数据显示,2020年我国刀具消费量约占全球总消费量的 17.48%,是全球最大的刀具消费市场。

从整体发展来看,虽然我国机床刀具行业起步较晚,但得益于我国制造业快速发展以及转型升级的传导作用,推动了刀具行业快速发展,2017-2019年我国刀具行业平均市场规模为 400 亿元。

2020年以来,得益于制造业复苏以及全球疫情影响海外产能受限,我国刀具消费需求也迅速增长,根据华经产业研究院统计,2020年中国刀具市场规模达到 446 亿元,较2019年增长 13.49%。

2.4. 国内刀具市场二元分化,公司硬质合金数控刀片产能国内领先

国内刀具市场二元分化,高端刀具主要依赖进口。我国刀具市场的内部结构存在高端进口刀具和低端国产刀具的二元分化结构。

三十多年前的时代背景推动了国外发达国家“高精度,高效率,高可靠性和专用化”现代高效刀具的发展,同时在近年数字化制造技术的助力之下,全球制造业开始全力发展适用于各种特定加工条件的高效刀具。

由于我国数控刀具行业起步较晚,和国外企业在高效刀具技术积累和研发实力上有较大差距,当前国内大部分刀具企业仍然以标准化刀具为主,走低端产品路线,高端定制化刀具领域则始终由国际第一梯队厂商主导。

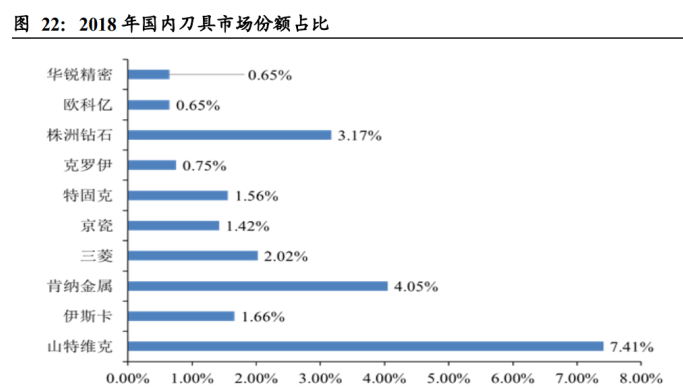

国内刀具行业集中度较低,国内外刀具制造商的市场份额都不大。

从2018年各刀具企业的国内市场份额来看,各家企业的市场份额都不大,国外刀具企业在国内总市场份额约为 23%,其中山特维克市场份额最大约为 7.41%。

而国内最大的刀具制造商为株洲钻石,市场份额约为 3.17%。其余刀具制造商份额都普遍较低,2018年公司和华锐精密市场份额都在 0.65%左右。近年随着制造业整体回暖,叠加全球疫情影响国外企业在国内业务开展受阻,预计国内刀具企业市场份额也在持续提升。

2020年公司实现营收 7.02 亿元,较2018年的 5.84 亿元增长了 20.21%,其中数控刀具业务规模从2018年的 2.07 亿元提升至2020年的 3.03 亿元,增长 46.38%,增幅远大于全国刀具市场整体增速。

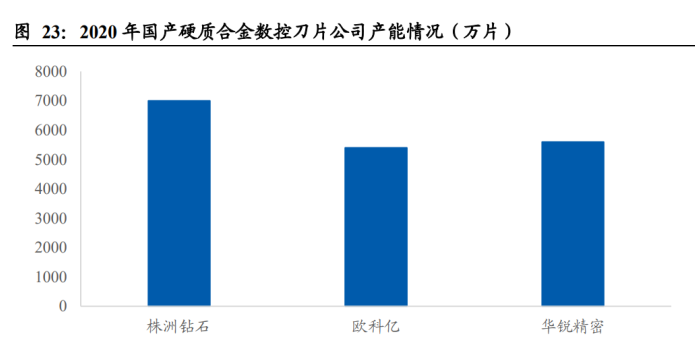

国产硬质合金数控刀片产能相对集中,头部三家企业占据约60%市场份额。

由于高端硬质合金数控刀片的生产存在一定的门槛,目前国内能够生产的企业较少,国产化技术和产能主要掌握在规模较大的头部企业中。

2020年国内硬质合金数控刀片产能约为 3 亿片,其中株洲钻石产能约7000万片,公司与华锐精密产能相当,大约在5000-5500万片,三家公司合计产能约 1.8 亿片,占到国产硬质合金数控刀片总产能的 60%。

3. 数控化国产化双轮驱动,公司业务空间广阔大有可为

3.1. 增量:国内刀具消费量仍然较低,数控化率提升带动刀具需求增长

刀具性能直接决定产品质量的优劣,我国刀具成本占比偏低。从产品加工质量角度来看,性能优异的刀具在使用寿命、工作稳定性、加工精度等方面表现出色,能减少切削加工时被加工件的塑性变形,降低残余应力,直接提高产品加工质量。

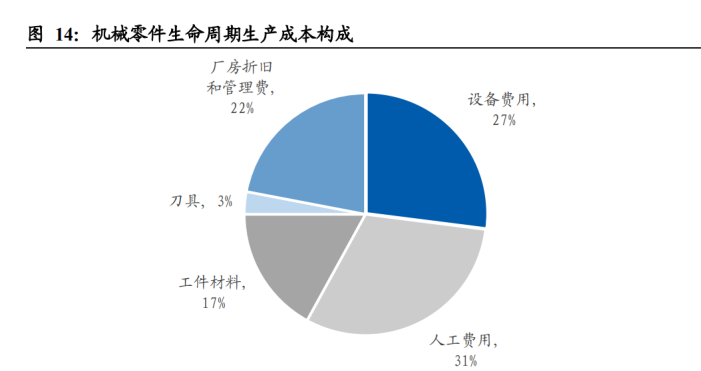

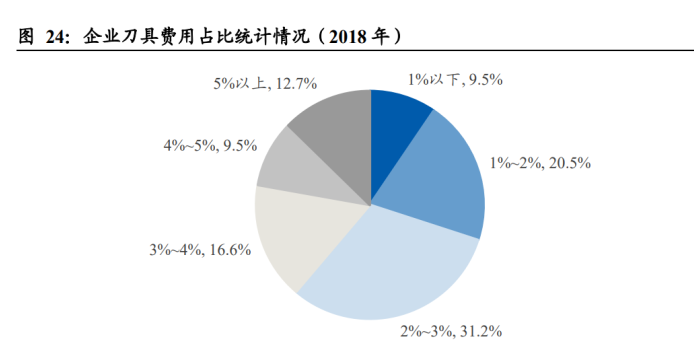

从生产成本来看,制造业发达国家机械加工件的总生产成本中,刀具成本大约占到3%~4%,而我国刀具成本占生产成本比重较制造业发达国家偏低。

根据《金属加工》2019年发布的《第四次切削刀具用户调查报告》数据显示,2018年国内切削刀具用户企业整体的刀具成本占比偏低,刀具费用占总成本比重低于3%的企业数量相当多,占到统计总样本的60%以上。

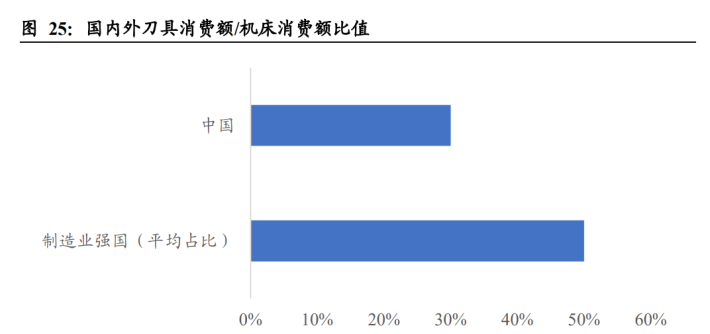

我国机床消费量全球第一,但刀具消费量和制造业强国仍有较大差距。

据世界贸易组织全球机床行业数据显示,2020年中国机床产值和消费额分别为169.5亿欧元与186.1亿欧元,均为世界第一。

但从刀具消费/机床消费比值来看,2020年我国刀具消费额仅为机床消费量的30%左右,而在德、美、日等制造业发达国家,现代数控机床和数控刀具互相协调平衡发展的规律十分明显。

据相关数据统计,发达国家每年刀具消费额/机床消费额的比值为 50%左右,远超我国当前 30%的水平。

刀具消费量与机床数控化率关系密切,我国数控化率提升空间仍然很大。

数控刀片搭载于数控机床,是工业易耗品,根据零部件的加工要求以及不同的应用场景,数 控刀片的更换频率也有所差异。

一般来说对光洁度要求不高的零件加工过程中,数控刀片更换频率为几个小时,而对光洁度有严格要求的场合,刀片更换频率为几分钟至几十分钟不等。

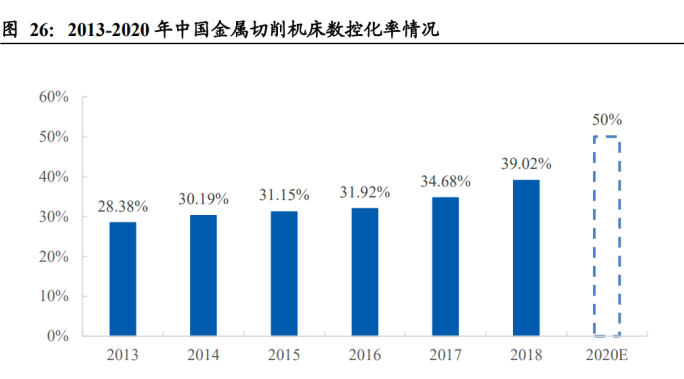

近年随着我国制造业转型升级不断推进,我国新增金属切削机床数控化率已经从2013年的28.38%提升到2018年的39.02%,同时根据《中国制造2025》规划,预计我国关键工序数控化率在2020年达到50%,但相对于日本等发达国家80%~100%机床数控化率水平,我国金属切削机床的数控化程度提升空间仍然很大。

数控化率提升带动刀具消费量持续增长。

作为数控金属切削机床的易耗部件,机床数控化率的提升也将显著带动数控刀具的需求的增长。

近年随着越来越多的国内企业开始投入自动化加工系统,对数控刀具的消耗量也逐渐增加。

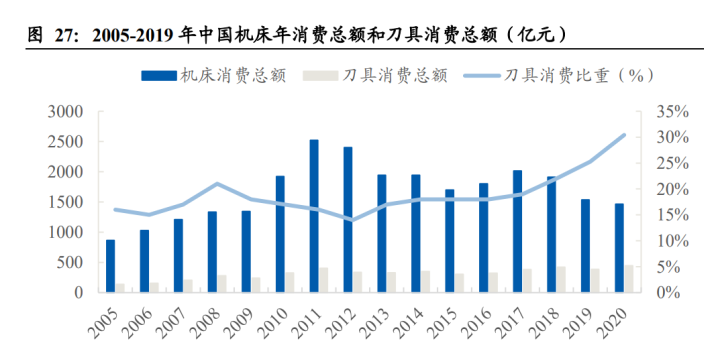

根据中国机床工具工业协会统计,2005-2020 我国刀具消费量存在逐渐增加趋势,刀具消费/机床消费比重明显增加。

2015年至2020年期间,我国机床消费年平均值在1737亿元左右,刀具消费年平均值在380 亿元左右,刀具消费占机床消费的平均比重约为22%。

而在2020年,在全球疫情催化下智能制造加速发展,刀具消费占机床消费比重达到历史最高的30%。

3.2. 存量:国内正在突破高端刀具产品,国产刀具进口替代大有可为

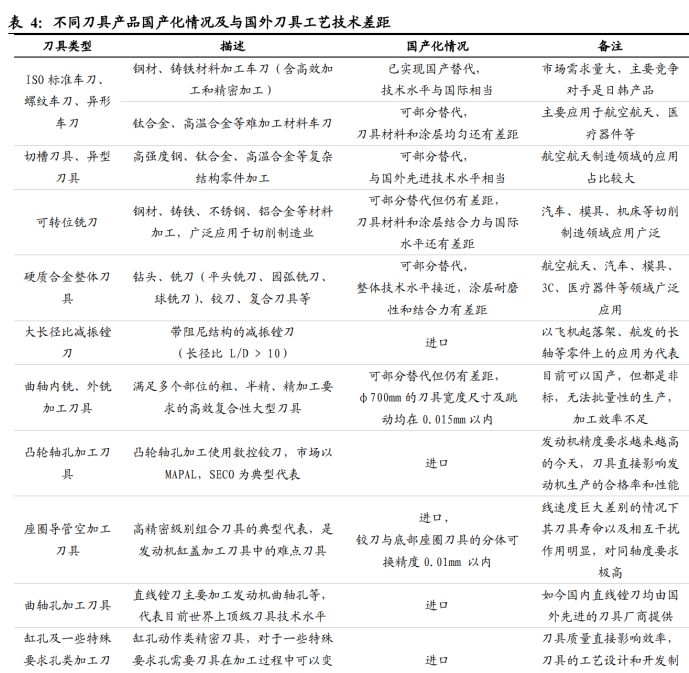

国产中低端刀具性价比优势明显,硬质合金数控刀具国产化率仅约30%。

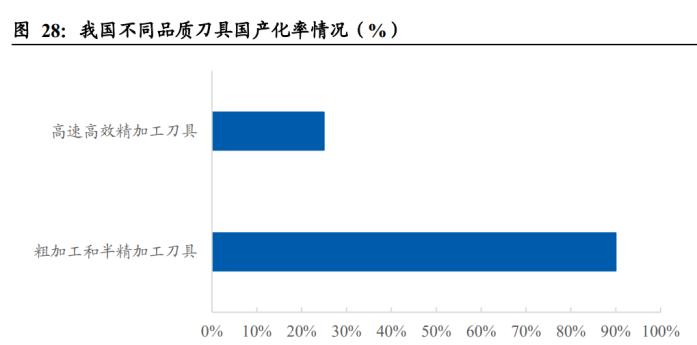

国内企业从1985年引进刀片涂层技术,经历 36 年的技术引进、消化和集成创新,在数控切削加工中的粗加工和半精加工方面成效显著,国产化占比已经达到90%左右,性价比优势明显。

而在航空航天、汽车、医疗器件等对刀具技术的先进性和质量稳定性有更高要求的高端制造领域,刀具国产化水平还比较低,国产刀具市场占有率仅为25%左右。

硬质合金数控刀具行业为技术密集型及资金密集型行业,进入壁垒高,根据机床协会统计,当前国内主要硬质合金刀具企业生产总量不足60亿,即国产化率约30%,仅比刀具综合国产化率高了 5 个百分点。

国产刀具与国外刀具的技术与工艺水平差距主要表现在以下几个方面:

一是性能的一致性与稳定性的差异;二是高速、高精加工刀具品种少;三是对自动化和智能化加工的适应能力不足。上述问题的存在,导致了国内数控刀具难以迈进航空航天企业的高准入门槛。

整体来看国内中高端刀具自给能力在不断提升。

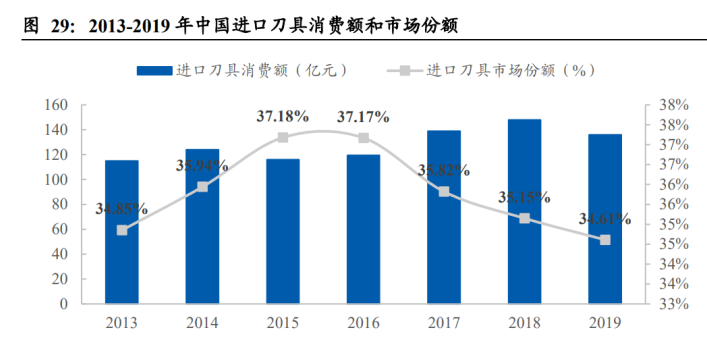

2019年我国刀具市场总消费规模约为393亿元,进口刀具规模为136亿元,绝大部分是现代制造业所需的高端刀具。

但从整体趋势上来看,随着国际形势的变化和国内刀具企业技术积累沉淀,我国进口刀具消费占总消费比重在逐年下降。

2015年之前我国进口刀具市场份额处于持续上升趋势,但自2015年后开始逐渐下降。

根据海关数据显示,2015-2019年进口刀具占刀具消费总额的比例从37.18%下降至34.61%,进口高端刀具依赖度下降也说明了我国数控刀具的自给能力在不断增强。

国产刀具正在加速从低端突破到中高端,公司先发优势明显。

国内高端刀具市场长期被国外企业占据,进口刀具中大部分都是现代制造业所需要的高端数控刀具产品。

国内刀具企业与国外领先企业在研发实力、生产规模和产品性能等方面存在一定差距,以山特维克、肯纳金属为代表国际刀具企业能够提供全产业链服务,竞争实力较强。

但是,随着技术的积累发展和整体制造业技术水平的提高,国内刀具企业在生产设备、原材料供应等方面的获得了更高的技术支持,提升了相应的工艺技术和产品质量,在各个方面同时发力,实现高端刀具产品突破。其中以公司为代表行业头部企业先发优势明显,预计未来会占据更大的市场份额。

➢ 技术积累方面:国内企业生产的部分高端刀具产品实现了日韩刀具产品的进口替代。例如,公司自主设计制造的用于不锈钢加工和钢件加工的数控刀片性能优异,与进口刀片性能相当,获得了下游专用设备制造业、汽车行业和机床行业客户的一致认可。

➢ 产能投放方面:刀具企业上市公司开始募集资金注入高端刀具生产项目。根据公司招股说明书,公司将在高端应用市场加大投入,募集4.5亿资金用于建设高端数控刀片制造基地和数控精密刀具研发平台升级,开发精加工刀片、复杂异形铣削刀片、专用车刀片和专用铣刀片。其中国内市场的精加工刀片主要由国外品牌提供,存在较大的进口替代空间。

➢ 品牌效应方面:国内刀具性价比优势明显,逐渐具有品牌效应。欧美日韩系刀具品牌在国内具有较高的影响力,但欧美系刀具价格昂贵交货时间较长、日韩系刀具批发价格也相对国产刀具高。随着国内刀具企业持续研发投入,推出具有性价比和竞争力的产品,已经逐渐建立起品牌效应。

例如,公司推出的“OKE”品牌在第四届切削刀具用户调查中被评选为“用户满意品牌”,自主研制的不锈钢材料加工刀片获得“金锋奖”(首届切削刀具创新产品奖)和“2020荣格技术创新奖”荣誉,提高了品牌知名度。

4. 工匠精神铸就行业领先地位,数控刀具开启第二增长曲线

4.1. 刀具生产壁垒高矗,公司工艺技术行业领先

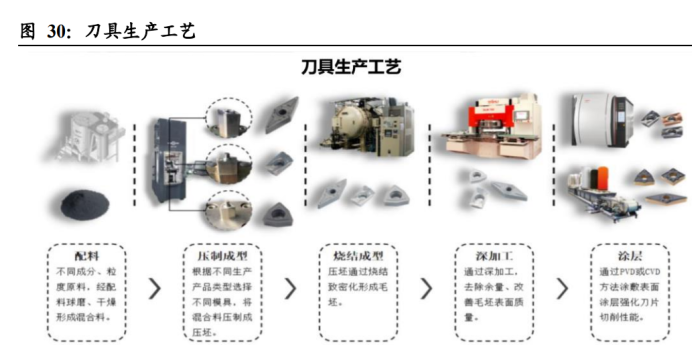

刀具生产工艺分为基体材料和刀具制作两大部分,共五大工艺 20 多个环节。现代高效刀具行业的产业链壁垒高矗,刀具企业需要融会贯通原材料、生产工艺、下游领域的配套应用,才能打造出一把市场认可度高的好刀具。

从生产应用上来看,刀具行业壁垒主要在于基体材料开发、刀具结构设计、刀具涂层以及下游客户开发配套应用:

➢ 基体开发:基体包括基体材料和形变控制,基体材料是由多种金属成分组成,合金成分虽然可以通过技术手段获得,但有一部分金属或非金属成分在合成过程中会溶解或渗出,这需要通过工艺手段进行控制,是无法检测或者精准预测的。

➢ 结构设计:刀片外形结构复杂,对精密制造的控制要求很高,产品体积在烧结之后会收缩 50%,不同部位的形变量不一,使得形变精密控制成为核心难点。刀片结构设计,需根据加工材料、加工方式、用途等不同而变化。通过设计合适的功能性结构以满足刀片加工过程中不同的断屑要求是一个难点。

➢ 涂层技术:在硬质合金表面涂覆金属、陶瓷等材料,以提高合金的耐磨性和抗韧性,控制小到纳米级厚度的涂层的均匀性,保证多层涂层之间的粘合力以及微观织构,这些都是核心难点。

➢ 客户应用:刀具产品需接近甚至优于先入者水平才能形成替代,同时市场上现有的刀具企业还可以通过与终端建立稳定的整体配套方案和服务形成市场进入壁垒。

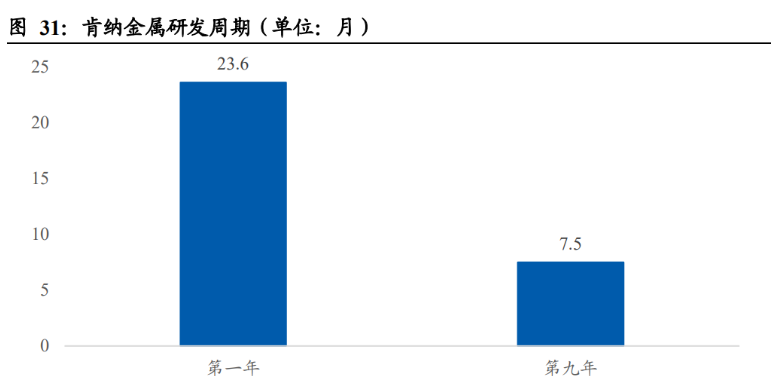

高端刀具的核心技术研发和新品开发都需要较长的研发周期。

高端刀具对于精度和稳定性要求高,同时由于刀具生产一品一工艺,工艺繁多而复杂,需要刀具企业具备多年技术积累。

目前国内刀具制造商与国外领先的刀具企业在技术层面还存在很大的差距,特别是一些用于航空航天的高端刀具产品,对进口渠道依赖度大,国内企业还需要长期投入大量的时间和资金用于产品开发和技术研发。

在核心技术研发和新品开发方面,全球领先刀具制造商肯纳金属花了 9 年时间才将新产品开发周期由23.6个月缩短到 7.5 个月,而我国数控刀具行业头部企业花了将近十年才具备了自主研发基体材料、槽型结构、精密成型和表面涂层技术的能力。

深耕硬质合金刀具 25 年,工匠精神铸就公司行业领先地位。

公司自成立以来一直专注硬质合金刀具的自主研发和创新,发挥极致工匠精神努力做到细分领域行业领先。

目前公司锯齿刀片产品系列齐全,硬质合金锯齿刀片、圆片产量中国第一,技术行业领先,已实现进口替代。

数控刀片方面,公司销售规模排名行业前三,部分产品已经可以实现进口替代。

公司目前是国内锯齿刀片生产规模最大的企业,与百得工具(BLACK+DECKER)、乐客(LEUCO)、金田锯业、日东工具、永泰锯业等国内外知名的工具企业建立了长期稳定的合作关系,并且多次获得国际工具巨头百得工具(BLACK+DECKER)的“优秀供应商”称号。 锯齿刀片和超薄圆片产品技术行业领先,数控刀片产品达到国际先进水平。

公司核心产品为耐腐蚀锯齿刀片、超薄圆片、不锈钢和钢加工用数控刀片三类,其中耐腐蚀锯齿刀片突破超细低钴硬质合金制备难题,能够替代森拉天时的进口产品;超薄圆片方面市占率领先国内企业;钢件和不锈钢加工用数控刀片方面,中国机床工具工业协会认为已经达到了国际先进水平。

➢ 耐腐蚀锯齿刀片:钴含量越低,硬质合金的耐腐蚀性越强,生产工艺控制的难度越大,公司掌握了耐腐蚀锯齿刀片制备技术,产品得到了较多工业级锯片制造商的认可,并成为世界知名工业级锯片制造商 LEUCO 的主要供应商。

➢ 超薄圆片:超薄圆片方面尤其是薄至 0.6 毫米的圆片,烧结过程易发生变形,工艺难度很高,公司掌握了特殊制备工艺制造的超薄圆片的技术,生产的产品性能稳定,平直度控制较好。

➢ 不锈钢和钢加工数控刀片:综合分析钢和不锈钢的材料特点、加工工况、加工参数、使用寿命等数据,优化刀片的几何结构,设计制备专用的基体与涂层,使刀片的使用寿命、稳定性和工件的表面光洁度达到用户要求。

4.2. 结构优化品类扩张,产能释放保障业绩持续增长

主营业务从硬质合金制品(刀具材料)制造到刀具产品制造和集成运用演变。

公司成立之初专注于锯齿刀片的研发和制造,锯齿刀片在行业内取得一定市场地位后,公司陆续开发了硬质合金圆片等其他硬质合金制品,同时公司在高端应用市场不断加大研发投入,与国际刀具企业竞争。2011年,公司抓住我国制造业转型升级机遇开始进入数控刀片,逐步从合金制造企业转型为刀具制造企业。

近年,公司除了继续夯实现有优势产品的市场优势地位之外,还重点开拓数控刀具的销售渠道,重点推广终端服务品牌,致力于打造数控刀具综合供应商,为用户企业提供高附加值的 切削加工整体解决方案。

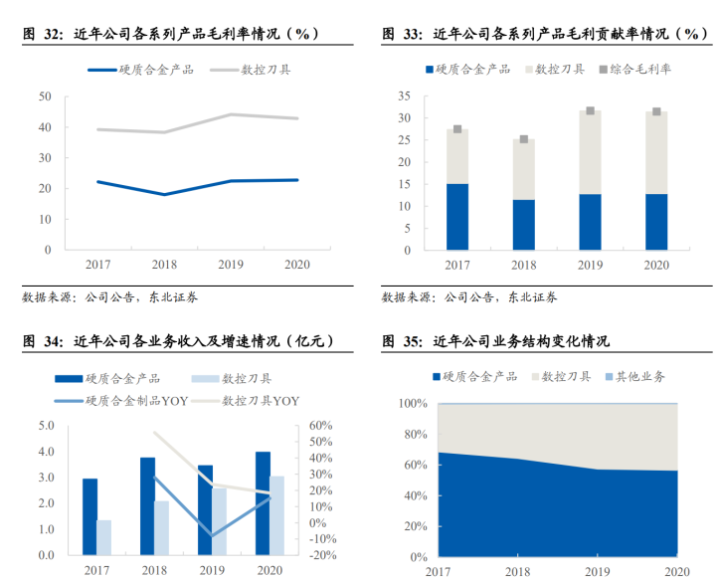

硬质合金产品营收规模稳定增长,高毛利数控刀具产品占比不断提升。自公司2011年开始顺应产业趋势投身数控刀片研发生产以来,公司业务结构不断优化,数控刀具生产销售规模持续增长,2020年数控刀具销售占比已达43%左右。

2017-2020年公司数控刀具销售收入分别为1.33、2.07、2.56和3.03亿元,销售收入年均复合增长率约为32%,远高于硬质合金产品的11%。从毛利率方面来看,数控刀具产品附加值更大毛利率更高,2020年公司数控刀具产品毛利率为42.83%,比硬质合金产品高约20个百分点。

毛利贡献率方面2020年公司毛利率31.45%,其中数控刀具产品以43%的销售份额贡献了约18.49个百分点,硬质合金刀具贡献约12.86个百分点。

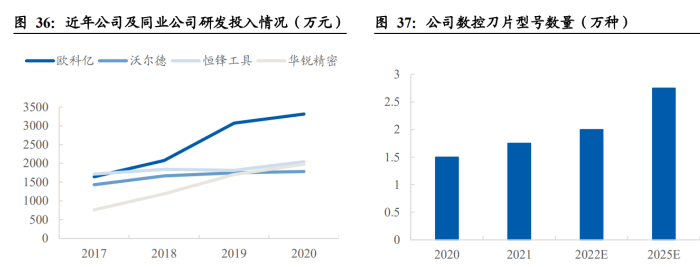

持续加大研发投入,产品品类不断丰富。

数控刀片应用广泛种类繁多,一品一工艺的属性决定刀片企业需要不断投入大量资金研发生产。近年公司持续加大研发投入,不断挖掘客户需求完善生产工艺,极大地丰富了公司产品品类,保持了在产品系列数量上的竞争优势。

目前公司拥有较为齐全的车削、铣削、钻削系列数控刀片,涉及上万种产品规格型号,能够满足不同客户不同工况下的切削需求。

按照基材、涂层等因素来划分,目前全国整体品类约有 7-8 万种,2021年公司约有1.7-1.8 万种数控刀片品类,到2025年可达 2.5-3 万种。

未来,公司还要加快新品研发,持续完善面向终端市场的“赛尔奇”系列产品、铣刀产品以及高性能金属陶瓷锯齿产品牌号,拓宽公司产品的应用范围,丰富公司服务内容。

销售结构上直销经销相结合,逐步向终端经销商模式发展。

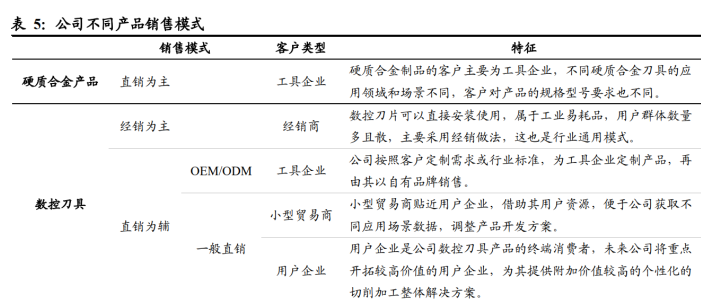

根据客户需求和不同刀具产品的特征,公司采取不同的销售模式。

硬质合金刀具方面由于不同客户的应用领域和场景不同,所需产品也有所差异,因此公司主要采取直销模式;数控刀具方面则采用经销为主、直销为辅的销售模式,其中直销模式包括 OEM/ODM模式和一般直销。目前公司也在加大终端客户的开拓,通过赛尔奇、品牌专营店等方式服务于终端客户,整体解决方案的业务有一定提升。

未来公司也计划像欧美刀具厂商一样,通过核心渠道去直接服务终端客户或者通过经销商专供几家大型终端,继续提高解决方案类业务规模。

品类扩张为公司提供整体解决方案奠定基础。

目前国际领先的刀具生产企业凭借其丰富的产品种类、对客户需求的深度理解、较高的研发实力为用户企业提供个性化的切削加工整体解决方案。

由于公司各项业务都是硬质合金刀具产业链上品类的完善和延伸,产品技术和客户服务也具备一定的协同性,因此各类业务和品类的扩张也有利于公司提升整体解决方案的能力,为公司业务向整体切削解决方案发展奠定基础。

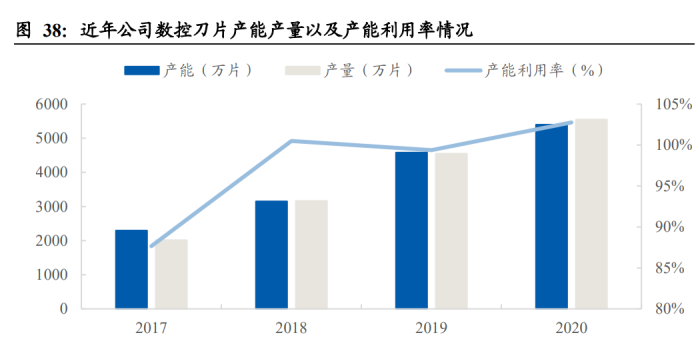

刀片扩产速度不能满足国内市场需求,公司产能利用率维持高位。

受益国产刀具技术工艺快速提升以及全球疫情影响国外产能受限,近两年我国数控刀具进口替代速度加快。目前下游制造业需求复苏表现较好,但国产刀具企业的产能扩张速度不能满足国内市场需求,公司和华锐精密等国产数控刀片生产企业产能利用率均维持高位。

2018-2020年公司产能利用率分别为100.49%、99.39%和102.76%,2021年受益于下游客户需求增长,公司保持超产状态,截至2021年 11 月公司在手订单充足并存在积压情况,交货期已较正常情况下的一个月延长至二个月左右。

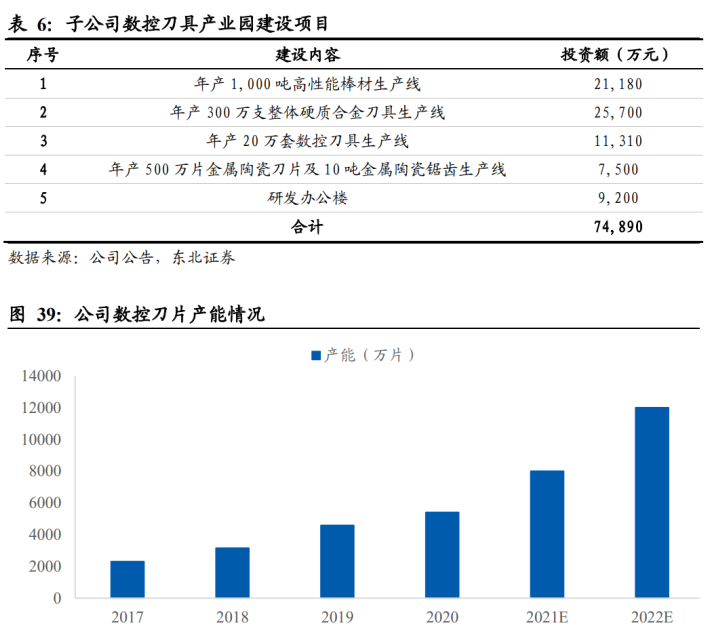

募投项目投产和数控刀具产业园建设,助力公司业绩保持高速增长。

公司 IPO 募投的年产能4000万片的数控刀片项目,到2021年底项目设备已陆续进行安装,产能规模可达一亿片,预计到2022年底产能将全部释放,产能规模可达到 1.2 亿片。

同时,公司于2021年 11 月发布公告称全资子公司欧科亿切削工具有限公司计划在株洲高新技术产业开发区投资 74,890 万元,建设数控刀具产业园。

产业园项目内容包括新建研发办公楼、建设年产1000吨高性能棒材、300万支整体硬质合金刀具、20万套数控刀具、500万片金属陶瓷刀片及10吨金属陶瓷锯齿的生产线,建设周期18 个月。

产业园项目完全达产后,预计可实现年度营业收入58,400万元,净利润约13,648万元。预计相关产能的投产消化将会助力公司业绩保持目前高速增长的趋势。

积极开展客户拓展工作,保障公司新增产能充分消化。

为保障公司新增产能得到充分利用,公司积极开展客户拓展工作,目前已与 15 家客户签订了《战略合作协议》,包括数控刀片产品前十大客户以及部分具有潜在销售实力的重点客户,这部分客户能够消化公司未来 5 年约30%的总产能。同时,公司还继续开拓更多重点客户、潜力客户,以消化约50%的总产能。

5. 报告总结与风险提示

公司是国内规模最大的硬质合金锯齿刀片企业,硬质合金制品竞争能力强销售规模稳健增长。

数控刀具产品技术壁垒较高进口替代需求确定性强,公司作为行业领先的刀具企业,将充分受益国内机床数控化率提高带来数控刀片需求增长。

近年公司数控刀片产能利用率维持高位,我们预计后续新增产能投放将给公司带来显著业绩 提升,同时新增产能将持续改善公司业务结构,有效提高公司盈利能力。

预计2021-2023年公司归母净利润2.22/2.97/3.32亿元,同比+106.88%/+33.71%/+11.66%,对应EPS 2.22/2.97/3.32元,对应当前股价PE为34.25/25.61/22.94倍。

风险提示:

机床数控化率不及预期,国产替代不及预期,业务拓展不及预期

详细操作策略可以添加本人薇,搜索本作者名字的拼音即可

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号