-

碳纤维行业:风电驱动碳纤维需求,国产碳纤维企业迎来历史性机遇

老范说评 / 2021-12-09 17:34 发布

1 碳纤维行业部分

1.1. 全球需求:2030年全球碳纤维需求约60万吨,CAGR≈19%

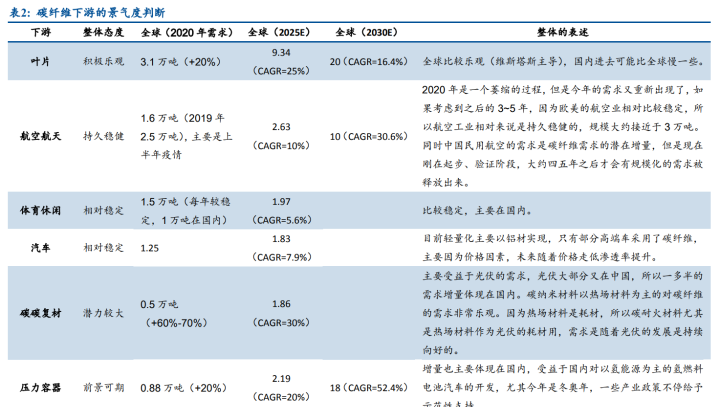

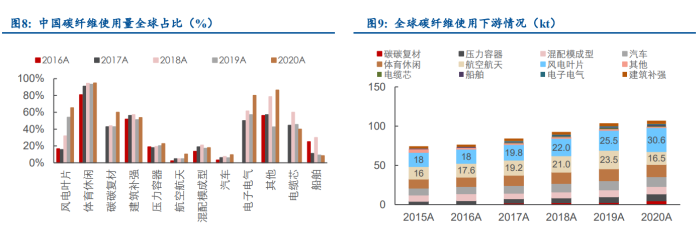

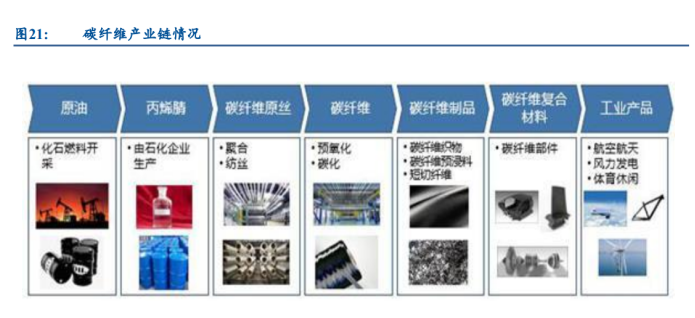

全球碳纤维需求未来或将持续处于高速增长期,增长驱动力主要来自于风电叶片、航空航天等。2020-2025E:全球碳纤维用量由 10.7 万吨增至 20 万吨(CAGR=13.3%),国内由4.9 万吨增至15万吨(CAGR=25%)。

根据《2020年全球碳纤维复合材料市场报告》,到2030年,全球碳纤维需求量将提升至59-64 万吨(航空航天8-10万吨,风电19-20万吨,氢气瓶及CNG气瓶18万吨,汽车+轨交9-10 万吨,功能材料5-6万吨),复合增速19.3%。增速驱动力来自风电叶片、航空航天、碳碳复材、压力容器。

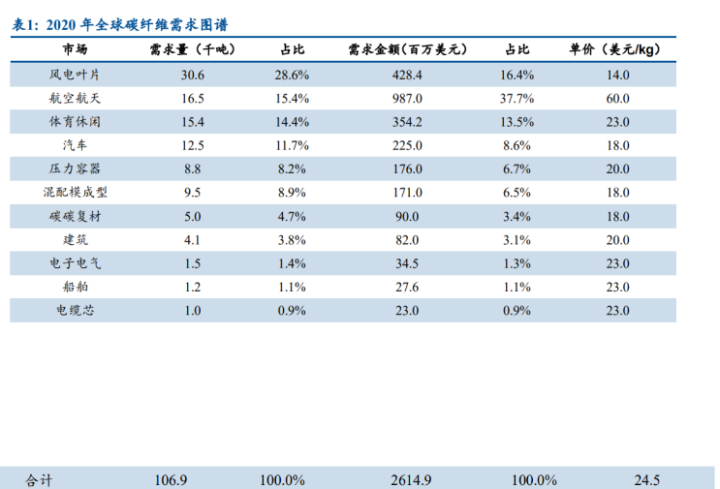

2020年全球风电叶片碳纤维需求量在总需求中的占比约为28.6%(按重量计),按金额计算占比约为16.4%。

按重量计,目前风电叶片是碳纤维需求的最大下游,2020年占比为28.6%。不过出于成本考虑,风电叶片使用的碳纤维是低成本的大丝束工艺产品,因此按金额计算2020年占比约为16.4%。

风电叶片是“十四五”期间碳纤维下游需求增长最快的领域。

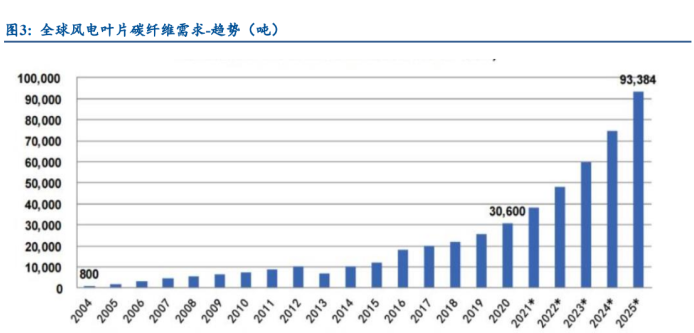

风电叶片未来将是全球碳纤维需求增长的主要动力,到2025年风电叶片碳纤维需求复合增速约为25%,到2030年需求复合增速约为 16%。

报告预测,全球风电叶片碳纤维需求未来将持续增长,或从2020年的3.06万吨,提升至2025年的9.34万吨。

总结来看:

1)“十四五”期间主要驱动力来自风电叶片,按照 1GW 使用1500吨计算(仅主梁使用碳纤维),假设全球到2025年年均新增装机120GW,其中国内60GW 估算,假设所有机组主梁部件钧采用碳纤维,则2025年全球风电叶片碳纤维需求量18万吨,其中国内9万吨;

2)碳碳复材是增速比较快的领域,主要受益于光伏的高景气,目前单GW热场材料需要30 吨左右,目前大约 50%使用碳碳复材(其余是静压石墨),这里假设到2025年全球光伏 装机400GW,碳碳复材渗透率100%,则2025年全球碳碳复材需求量约1.2万吨;

3)2025-2030年,全球碳纤维驱动力可能会由叶片单极切为风电+氢能储氢瓶双极,目前小轿车按照70Mpa的储氢瓶计算,单台车需要使用碳纤维 75kg,假设2030年全球氢能车销量达300万辆,则对应碳纤维需求量将达22.5万吨,与风电体量相当。

1.2. 全球供给:目前欧美日优势明显,国内企业崛起

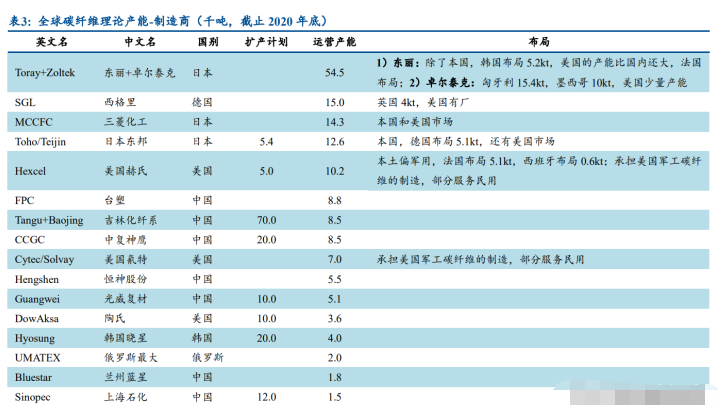

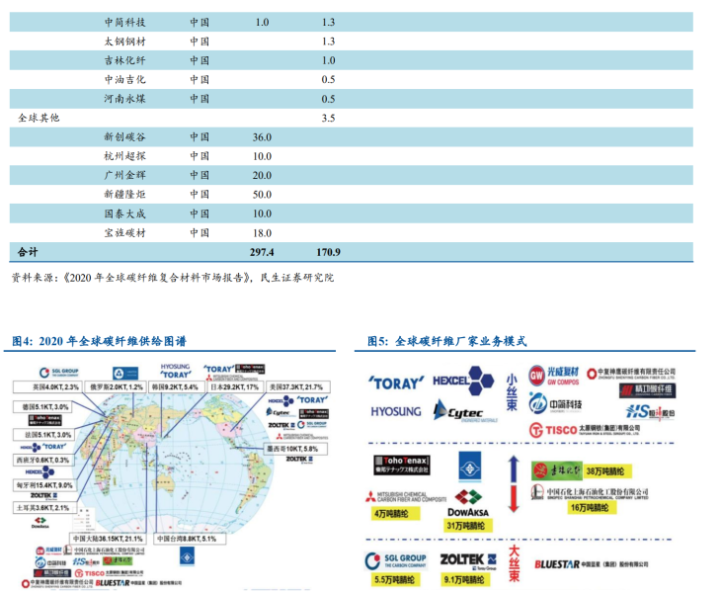

全球碳纤维供给目前仍以日美欧等厂商为主,但国内厂商正在迅速崛起。

截止2020年底,全球碳纤维产能约170.9千吨,其中日本三大巨头占据81.4千吨,德国SGL 运营15千吨,美国 Hexcel+ Cytec/Solvay+陶氏投运20.8千吨,国内最大是台塑,其次为吉林化纤系、中复神鹰、恒神股份、光威复材等。

从未来的扩产来看,吉林化纤系计划到2025年产能达8万吨(即新扩约7万吨),其次,中复神鹰、光威复材、上海石化等均有较大的扩产规划,此外会新增新创碳谷、杭州超探等新参与者。

1.3. 国内消费格局:进口依赖度超过60%,呈下降趋势

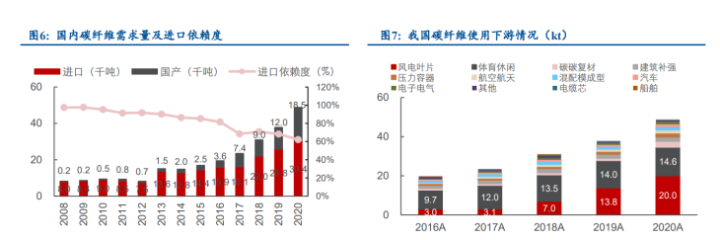

国内碳纤维需求量巨大,但目前每年都需要大量进口,国产替代需求迫切。

2020年国内碳纤维进口量为30350吨,占2020年国内总需求量的62%,国产替代形势严峻。

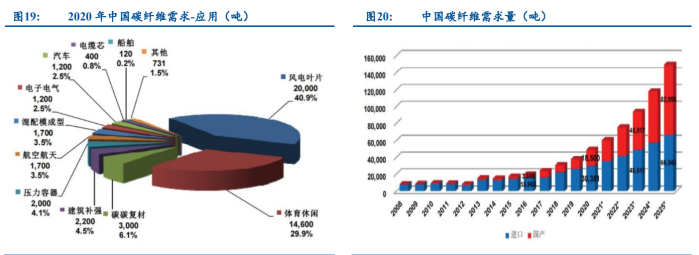

我国碳纤维下游需求分布广泛,近年来主要受风机大型化影响,碳纤维叶片渗透率逐步提升,2020年风电叶片碳纤维需求量约为2万吨,相比2016年的3千吨增长5.7倍左右。

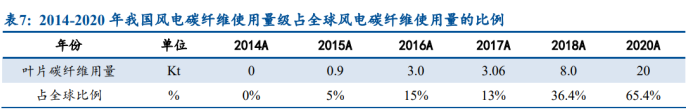

中国碳纤维需求在全球市场中扮演越来越重要的位置,尤其是风电叶片碳纤维在全球中的占比提升至65%左右。

2016年至2020年全球风电碳纤维需求持续增长,国内风电碳纤维增长是主要的驱动因素,国内风电叶片碳纤维需求在全球中的占比从约17%提升至约65%。

2 碳纤维叶片的经济性问题

2.1 叶片大型化驱动碳纤维用量增加

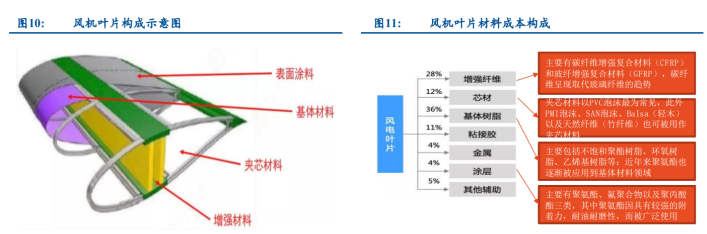

碳纤维材料硬度高、质量轻,适合风电叶片大型化的趋势。碳纤维材料特点是重量轻、强度高,风电叶片采用碳纤维材料在保证叶片在长度增加的同时,可以明显减重,而且还能提高风电叶片的耐候性。

风电叶片材料主要由增强纤维、基体树脂、芯材、粘接胶等构成,其成本占比分别为 28%、36%、12%、11%。

其中,增强纤维主要包括两类,即碳纤维增强复合材料(CFRP)和玻纤增强复合材料(GFRP),碳纤维呈现取代玻璃纤维的趋势。

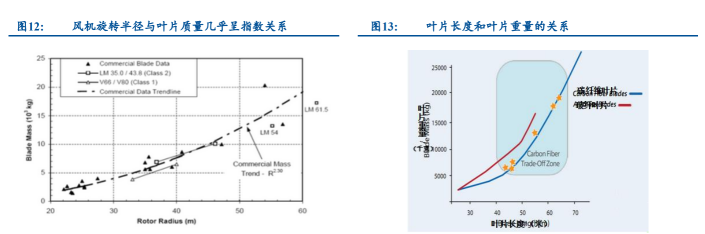

风机旋转半径与叶片质量几乎呈指数关系,碳纤维可明显为叶片减重。

风机大型化是未来发展趋势,随之带来的是各项零部件的增大,其中叶片长度目前已经突破百米,随着叶片长度的增加,提高叶片强度,减轻叶片质量,碳纤维的经济性日益凸显。

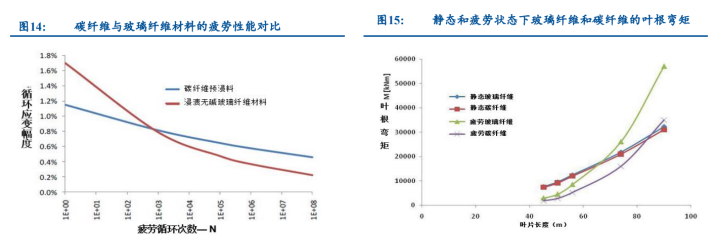

而且,碳纤维抗疲劳性能也明显优于浸渍玻璃纤维。

在拉挤工艺仍被维斯塔斯垄断的时候,我们这里探讨浸渍法,在20年的寿命期间,碳纤维预浸料的疲劳损伤很小;疲劳情况下,玻璃纤维材质的叶片叶根弯矩远超过碳纤维材质的叶片。

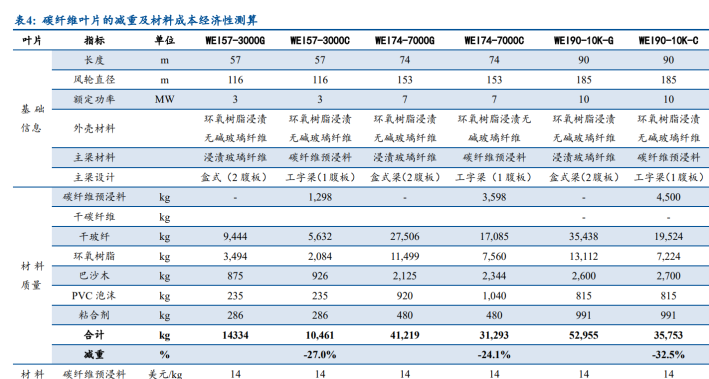

2.2 仅从材料角度:减重24.1%-32.5%,成本提升14%-20.7%

仅从材料角度:叶片减重24.1%-32.5%,成本提升14%-20.7%。

从材料成本角度:参考目前的材料价格,我们对57米(3MW)、74米(7MW),90米(10MW)叶片进行减重和叶片材料成本角度的经济性测算,得出主梁采用碳纤维的叶片重量分别减少27.0%、24.1%和32.5%,而单个叶片材料成本分别增加19.7%、20.7%和14.0%。

目前以海风为代表的风机单体装机已经到了 6MW-10MW 区间甚至更高的单体装机,在碳纤维的经济性方面将日益明显。

碳纤维应用于叶片后,不仅可以帮助叶片本身减重,而且还对整机成本降低有明显帮助。对于减重后的叶片对整机成本的降低有较大的帮助,例如轮毂的重量一般是叶片重量呈线性关 系,叶片减重后对轮毂的减重也有帮助,同时安装时间方面也可获得一定节省。

2.3 维斯塔斯解决了什么问题?

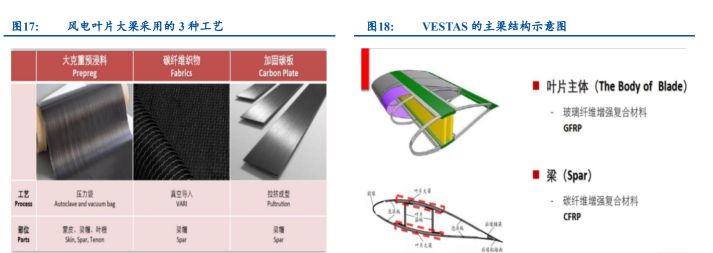

Vestas采取拉挤工艺,大幅下降的碳纤维成本,引领风电叶片进入碳纤维时代。

2015年之前,碳纤维应用在风电叶片的工艺主要是预浸料或织物的真空导入,部分采用小丝束碳纤维,平均价格偏高,近些年采用大丝束拉挤梁碳纤维,价格降低了很多(根据《国产碳纤维在风电叶片产业中的机会》披露,单价由 23 美元/kg 降至2016年的 14 美元/kg)。虽然碳纤维的用量和制件大幅增加,但单体碳纤维叶片成本却大大降低了,主要因为风电叶片(主要是大梁)碳纤维复合材料价格大幅度降低了。

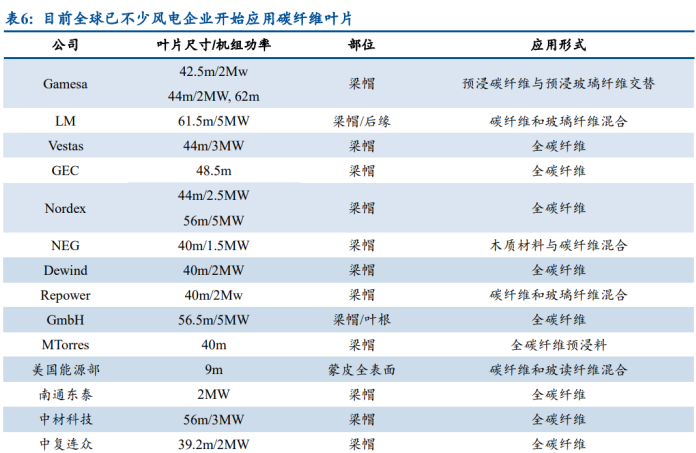

2015年Vestas开始应用碳纤维,采用拉挤工艺(小丝束改用大丝束,2022年7月专利到期),占全球碳纤维叶片的80%以上份额(根据《国产碳纤维在风电叶片产业中的机会》披露,2017年消耗2万吨碳纤维,占全球风电用量的83%),装机分布在2MW-3MW之间(国内目前陆风平均装机容量基本也处在该区间),国内中材科技、中复连众推出碳纤维叶片。

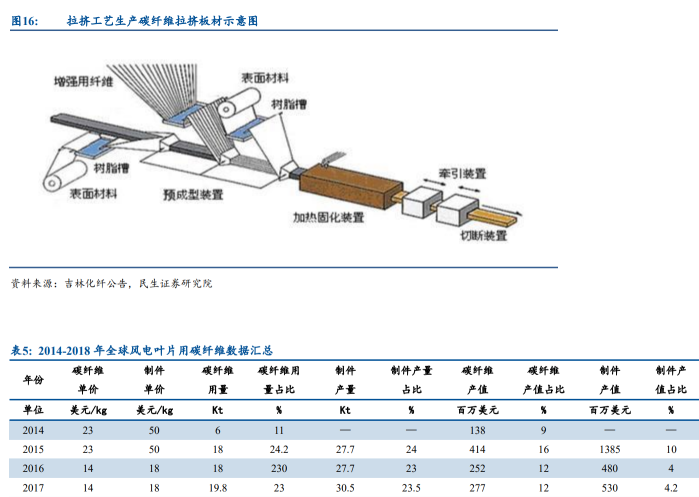

维斯塔斯的主梁设计大幅提高碳纤维含量进行减重,并通过标准件生产降低成本、保证性能。维斯塔斯的叶片主梁结构设计如下图所示,其把整体成型的主梁主体受力部分拆解为高效、低成本高质量的拉挤梁片标准件,然后把标准件一次组装整体成型。按照这种设计和工艺制造出来的碳纤维主梁,兆瓦级叶片均可使用。

这种设计的优点:

通过拉挤工艺生产方式大大提高了碳纤维体积含量,减轻了主体承载部分的质量;

通过标准件的生产大大提高了生产效率,保证产品性能的一致性和稳定性;

大大降低了运输成本和最后组装整体成型的生产成本;

预浸料和纺织物都有一定的边角料,拉挤梁片及整体灌注极少。

大梁结构设计创新是维斯塔斯推动叶片碳纤维化的关键点,其专利技术将于2022年7月到期。

维斯塔斯在推动全球叶片碳纤维趋势下做的工作主要是采取了高效、低成本、高质量的拉挤梁片工艺,但究其根源维斯塔斯在大梁结构的革命性创新设计才使拉挤梁片的使用成为可能(2002年7月19日分别向中国/丹麦等国家知识产权局、欧洲专利局、世界知识产权局等国际性知识产权局申请了以碳纤维条带为主要材料的风力涡轮叶片的相关专利,预计2022年7月专利保护到期)。

国内风电叶片厂碳纤维用量从 2015 年开始暴增,2020 年国内风电叶片碳纤维用量在全球比例持续攀升至 65%。

Vestas 的碳纤维复合材料主要由 Zoltek(被东丽收购)、土耳其的 DowAska、国内的光威 复材和江苏澳盛以及中国台湾的台塑提供,导致国内风电叶片厂碳纤维用量从 2015 年开始暴增。

国内中材科技、中复连众等企业开始推出碳纤维叶片。

2015年以来国内厂商开始为维斯塔斯供货,但国内厂商仍以海外碳纤维丝为原材料。

2015年随着维斯塔斯开始采用碳纤维叶片之后,其选择的是卓尔泰克(Zoltek)的大丝束 为其供应商,选择国内的光威复材和江苏澳盛为其复材供应商,导致国内叶片用碳纤维用量从2015年开始暴增(产业链本质上是光威复材等从卓尔泰克购买碳纤维丝后加工为复材供维斯塔斯,因为我们看到的国内叶片碳纤维用量暴增大部分不算国内份额)。

2020年虽然我国碳纤维使用量 4.9 万吨,但进口依赖度高达 62%。

3 碳纤维产业链情况

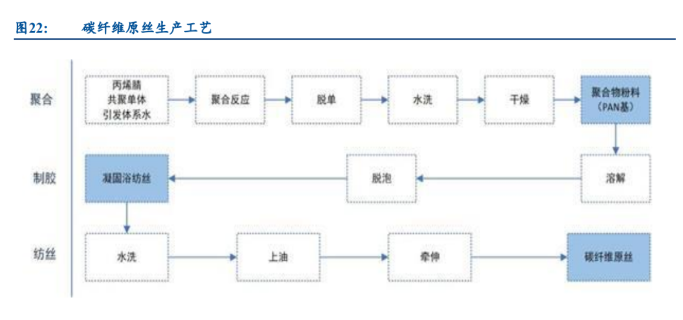

完整的碳纤维产业链包含从原油到终端应用的完整制造过程。

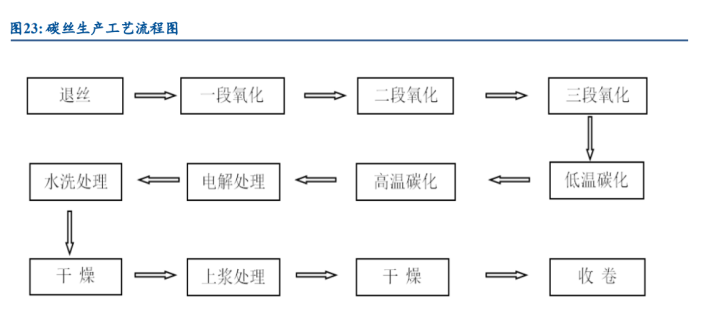

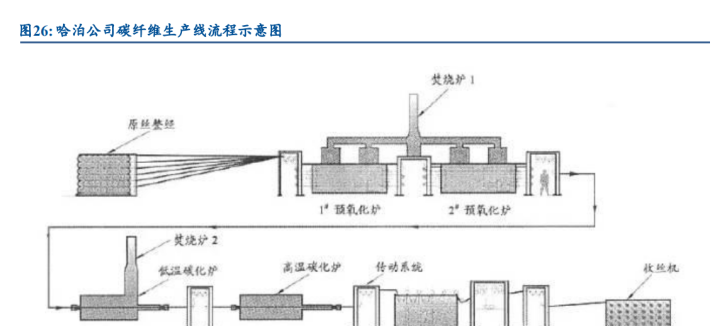

首先,产业链上游企业先从石油、煤炭、天然气等化石燃料中制得丙烯,并经氨氧化后得到丙烯腈;丙烯腈经聚合和纺丝之后得到聚丙烯腈(PAN)原丝;然后,产业链中下游企业再经过预氧化、低温和高温碳化后得到碳纤维;碳纤维可制成碳纤维织物和碳纤维预浸料;碳纤维与树脂、陶瓷等材料结合,可形成碳纤维复合材料,最后由各种成型工艺得到下游应用需要的最终产品。

3.1 原丝:丙烯腈占成本约50%,国内龙头为吉林碳谷

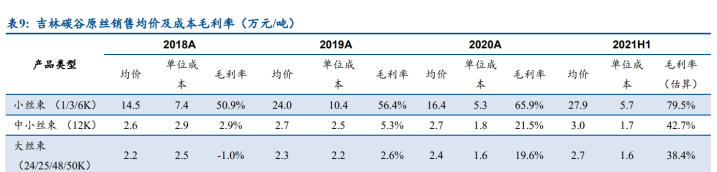

原丝生产工艺:聚合、制胶、纺丝。碳纤维原丝的工艺主要分为聚合过程、制胶过程(原液)、纺丝过程三个过程,腈纶生产具备先天优势。

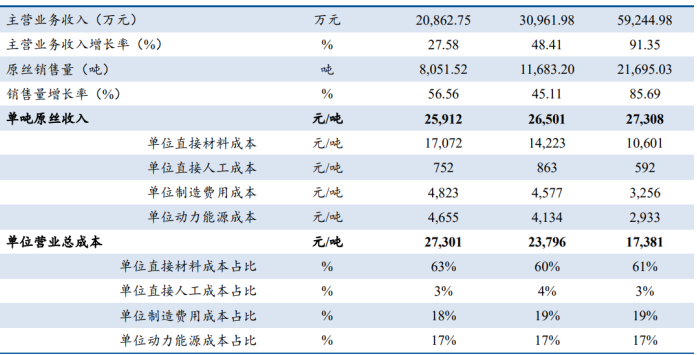

参考吉林碳谷,近年来各类原丝毛利率呈现提升趋势。参考吉林碳谷的财报数据,2018-2021H1,公司小丝束原丝销售均价分别为14.5、24.0、16.4及27.9万元/吨,而中小丝束和大丝束价格相对较低(风电叶片一般采用大丝束)。

毛利率角度来看,2018-2021H1,各种丝束毛利率均呈现提升趋势,其中小丝束毛利率最高,大丝束毛利率最低,但2021H1也达到38.4%,在这一过程中,除了均价的提升趋势,单位成本也呈现下降的趋势。

原丝生产成本构成:丙烯腈约50%。在原丝生产中,成本占比最高的是直接材料(包括丙烯腈(占比约80%)和油剂),占成本的60%-65%,其次是制造费用(含折旧),占成本的18%-19%,后面是能源(包含气(占比约70%)、电、水)占17%-18%,人工费占比只有 3%-4%。

国内原丝龙头为吉林碳谷,可大规模对外销售,客户涉及风电、军工等多个行业。目前市场能够对外大规模外销原丝的仅有吉林碳谷一家,其他的例如中复神鹰、光威复材、兰州蓝星、上海石化、中简科技等基本自供消化。

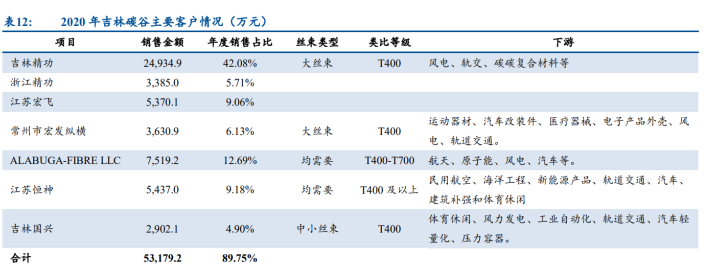

吉林碳谷的产品涉及大小丝束,外销客户下游涉及运动器材、风电、轨交、军工&航天、海洋工程、新能源产品等。

3.2 碳丝:原丝占成本约56%,叶片是当前主要增长动力

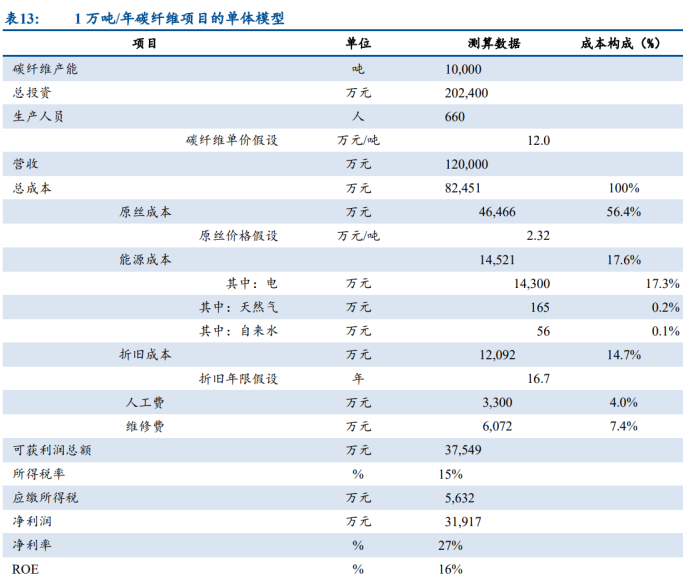

碳丝是原丝经过碳化后的产物,目前最主要的成本是原丝,根据光威复材披露的“大丝束碳纤维产业化项目可行性研究报告”公告内容,目前大约生产 1 吨碳纤维需要 2 吨原丝,2.2万度电(碳化环节需要消耗大量的电能,因此项目选址及能耗指标是一个比较核心的指标),其他还会消耗小部分的自来水和天然气。除了原材料和能源成本,折旧占比约15%,运维+人工合计占比10%出头。

碳丝成本的大头是原丝,占比约56%。

根据光威复材的公告,其 1 万吨年产能的项目,总投资约20亿,每年生产成本约8.25亿,其中原丝成本约占56.4%,能源成本约17.6%,折旧成本约14.7%,其他成本包括人工费、维修费共计占11.4%。

3.3 设备:氧化炉和碳化炉是核心设备,国产替代进行时

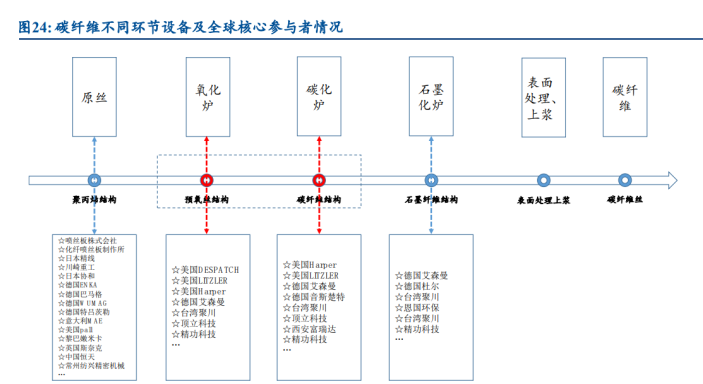

碳纤维各环节生产设备参与者以欧美日等厂商为主,国产替代空间大。在碳纤维的生产过程中,主要涉及原丝制备、氧化环节、碳化环节、石墨化环节、表面处理上浆最后形成石墨碳纤维。参与者主要以德国、日本、美国企业为主,国内目前能做的相对较少。

原丝到碳丝的生产过程中,关键环节包括两步:预氧化和碳化。

在制造聚丙烯腈(PAN)基碳纤维过程中,结构经过两次重大变化后由有机原丝转化为无机碳纤维。

一是在预氧化过程中,使PAN的线型分子链转化为耐热梯型结构的预氧丝;二是在碳化过程中,由预氧丝的梯型结构转化为碳纤维的乱层石墨结构。

氧化炉和碳化炉是生产线的主体设备,也是关键设备。碳化炉应满足碳化工艺的要求,可分为低温碳化炉和高温碳化炉。与此配套的还有非接触式迷宫密封装置、加热系统、废气排出和处理系统以及牵伸装置,由它们集成组合为一个完整的碳化炉,可实现稳定规模化生产。

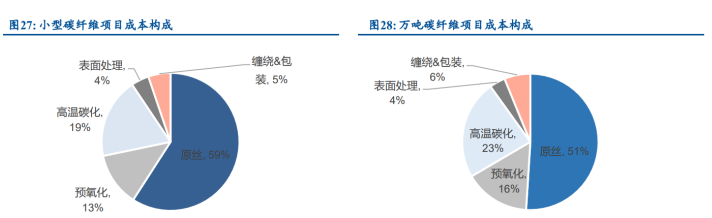

碳纤维全产业链中,原丝生产、预氧化、碳化是生产成本占比较高的环节。根据美国橡树林国家实验室发布的数据分析得出,全产业链来看,原丝(占比50%-60%)、高温碳化(19%-23%)、预氧化(13%-16%)成本是占比较高的环节,随着规模化的情况整体成本会有降低。

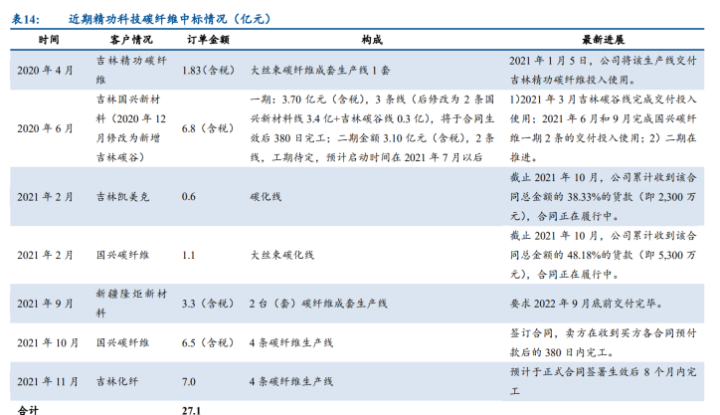

精功科技是碳纤维设备主要的国内厂商,2020年4月至2021年12月8日累计获取订单约27亿元。精功科技是目前国内在碳纤维设备领域有较大突破的企业,其目前主要涉足氧化炉、碳化炉、石墨化炉、表面处理设备,其与吉林化纤一起推动碳纤维国产化进程,目前客户以吉林化纤系为主,2020年4月至2021年12月8日已获取碳纤维设备订单27.1亿元(含税)。

4 报告总结

碳纤维产业链的高景气度持续周期会较长,目前处在国内企业加速扩产阶段,设备环节景气度最高,从未来来看,原丝格局最优。

4.1. 精功科技:为数不多的碳化整线提供商,率先受益于下游扩产

2020年 8 月开始,日本东丽对国内进行碳纤维的限售,给国内供给造成较大扰动,好在国内大丝束碳纤维企业已经形成规模,从原丝到碳丝,其中设备也基本实现国产化,东丽的限售给国内碳纤维生产企业带来较大的发展机遇,目前国内碳纤维生产企业进入积极扩产阶段。

在碳纤维生产企业积极扩产的背景下对设备产生较大需求,精功科技作为目前国内为数不多的具备碳纤维整线提供商将充分受益,2020年4月至今累计获得碳纤维设备订单27.1亿元, 客户也开始多元化。

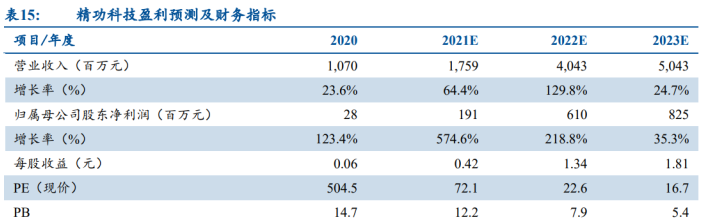

预计公司2021-2023年归母净利润分别是1.9、6.1、8.3亿元,对应估值分别是72x、23x、17x,考虑到公司在碳纤维设备领域的稀缺性。

风险提示:1、风电用碳纤维进度低于预期;2、公司设备技术被模仿导致行业陷入价格战的风险;3、公司在海外拓展进度低于预期的风险。

4.2. 吉林碳谷:原丝国内龙头,“十四五”规划原丝产能达 20 万吨

原丝环节的工艺配方难度超过设备难度,而工艺配方的壁垒短期难以突破,吉林碳谷秉承吉林化学研究所科研体系,用晴纶技术在原丝上攻关。

2018年浙江精功和吉林碳谷联合攻关,由光威复材提供上浆剂,2020年在大丝束碳化上获得突破,可以在风电叶片的碳梁上应用,为碳纤维的民用化创造了条件。

截止2020年底,吉林碳谷原丝产能达到 4 万吨,在2018-2020年 3 年过程中,公司从亏润到净利率达12.63%,2021Q1-Q3净利率升至24.75%,这里除了丙烯腈的成本贡献更多的是显著的规模效应。

吉林碳谷规划“十四五”期间,原丝投运产能达 20 万吨,是2020年底产能的 5 倍。

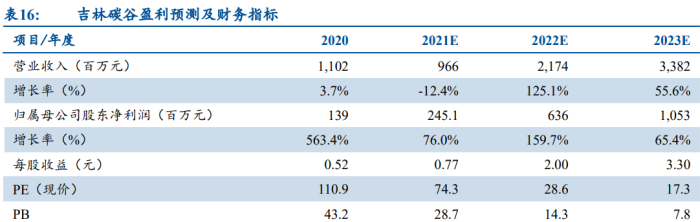

预计公司2021-2023年归母净利润分别是2.5、6.4、10.5亿元,对应估值分别是74x、29x、17x,考虑到公司在碳纤维原丝领域的稀缺性。

风险提示:1、风电用碳纤维进度低于预期;2、原丝技术被同行突破导致价格战的风险;3、公司人才流失风险;4、产能规划进度低于预期风险;5、产能负荷率偏低导致业绩难以释放风险。

4.3. 天宜上佳:由轨交闸片到碳基复材,第二成长曲线渐显

天宜上佳是国内高铁动车组用粉末冶金闸片领域的头部企业,在闸片产品的材料配方、工艺路线与生产装备等方面屡有关键技术突破。

天宜上佳产品覆盖了国内时速160至350公里动车组33个车型及交流传动机车车型,是持有CRCC核发的动车组闸片认证证书覆盖车型最多的国产厂商。

2016年,公司开始布局高铁制动闸片无人智能产线建设、碳纤维轻量化复材、碳碳/碳陶复合材料。

碳纤维复材制品是极具前景的高新材料,公司从中国高铁车辆的轻量化需求出发,开始布局碳纤维复材领域,同时研判摩擦材料升级趋势,开始组建碳碳/碳陶项目研发部。

预计在建的2000吨项目将于2021年内投运(截至2021年10月19日,公司碳碳复合材料制品业务在手订单总额为2.86亿,2,000吨级碳碳材料制品生产线已取得较大进展,共计500吨产能设备已全部进入投产状态)。

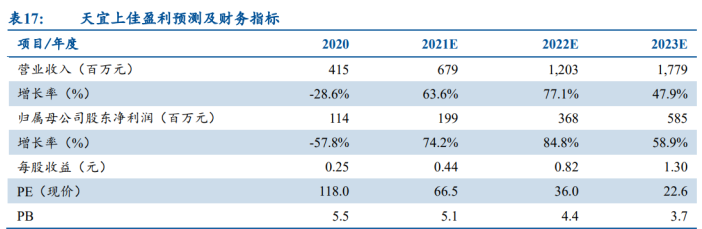

预计公司2021-2023年归母净利润分别是2.0、3.7、5.9亿元,对应估值分别是66x、36x、23x,考虑到公司在碳碳复材领域发展潜力。

风险提示:1、行业价格战导致售价降低风险;2、碳丝成本上涨过快导致公司原材料成本上涨过快风险;3、碳碳复材项目投产进度低于预期风险。

5 风险提示

1.风电碳纤维叶片进度低于预期:

叶片的碳纤维趋势较为明确,当前主要在海风中尝试使用,陆上因为单体装机相对较小应用量较少,维斯塔斯专利到期后理论上陆上消费场景增多,但需求的市场是一个过程;

2.东丽出口放开对国内供给形成较大冲击的风险:

本轮国内出现涨价潮除了需求很好,另外一个原因在于东丽对国内的限售情况给国内企业提供了很好的发展机遇,如果后续东丽限售取消可能会对国内的供应商形成一定冲击。

3.设备环节封锁加严导致短期碳纤维生产出现压力的风险:

目前无论是原丝还是碳丝尚未实现完全的自主可控,若全球海外设备供应商对国内的企业限售加严可能会出现短期无法准时生产的风险。

详细操作策略可以添加本人薇,搜索本作者名字的拼音即可

水晶球APP

高手云集的股票社区

X

公安备案号 51010802001128号

公安备案号 51010802001128号